В настоящее время разделение металлов с помощью данной технологии является наиболее современным и прогрессивным методом благодаря нескольким преимуществам. Однако, правильный выбор станка для выполнения плазменной резки представляет собой не простой процесс. Необходимо четко представлять требования, которые производство предъявляет к такому оборудованию.

Любые агрегаты имеют свой срок службы, иногда отдельные узлы и элементы раньше других выходят из строя, и тогда владельцы рассматривают вопрос рациональности приобретения нового станка или использования качественных запасных частей. Иногда предоставляется возможность модернизировать уже имеющееся устройство.

Если у предприятия возникли новые потребности в обработке металлов, например, по роду деятельности нужно разрезать металлические детали и листы большей толщины, то целесообразно купить агрегат соответствующей функциональности. Также задуматься о приобретении современного станка стоит, если имеющееся устройство обеспечивает неудовлетворительное качество реза из-за нестабильно горящей дуги.

Почему выбирают оборудование с ЧПУ

Это объясняется рядом существенных преимуществ, которые гарантируются в данном случае, среди них:

• оперативность разделения металла (прямая зависимость от толщины материала);

• скорость прожига позволяет сократить время осуществления операций, обеспечив высокую производительность;

• рез высокого качества, окалина при этом практически не образуется, и края не деформируются;

• хороший обзор для работы оператора;

• универсальность обработки металлов различного типа и толщины (нержавеющая и низкоуглеродная сталь, алюминий, медь);

• пожаробезопасность;

• экономичность эксплуатации.

Каждый год увеличивается объем производства конструкций из металла, в том числе широко применяются изделия сложных форм, для изготовления которых требуется особое оборудование. Сегодня многие компании приобретают современные агрегаты, и продажа плазменных станков с ЧПУ востребована для эффективного использования при раскрое металлического проката.

Данная категория устройств характеризуется быстрой окупаемостью, которая в среднем не превышает года, при этом значительно сокращаются трудозатраты и увеличиваются объемы выпуска элементов. В настоящее время одним из передовых методов считается плазменная резка металлов, ее применяют практически во всех промышленных отраслях при обработке:

• алюминия;

• стали;

• меди;

• сплавов.

Методика обеспечивает быструю, точную обработку с минимумом отходов и с чистыми краями реза. При таком воздействии заготовка не перегревается, и готовая деталь может сразу быть использована по назначению.

Особенности

Следует учитывать некоторые тонкости, с которыми сопряжена резка по данной технологии. Газы, с помощью которых образуется плазма, выбирают с учетом металла или сплава, подверженного обработке.

При работе с медью рекомендованы водородные смеси. Для латуни лучшим выбором станут составы, включающие водород и азот. Алюминий разделяют посредством смесей с аргоном, азотом и водородом.

При резке металлических листов с толщиной до 40 мм достигается оптимальная эффективность. Если требуется разделение металла с большей толщиной, используют смеси газов.

Необходимо лишь учитывать параметры обрабатываемых материалов и технические характеристики оборудования:

• особенности плазмотрона;

• требования к расходным материалам;

• характеристики применяемых газовых смесей.

При точном соблюдении рекомендаций по эксплуатации будет гарантирован рез высокой точности.

Сущность процесса воздушно-плазменной разделительной резки заключается в локальном интенсивном расплавлении разрезаемого металла в объеме полости реза теплотой, генерируемой сжатой дугой, и удалении жидкого металла из полости высокоскоростным плазменным потоком, вытекающим из канала сопла плазматрона.

В современной технике резки применяют две схемы плазмообразования (рисунок 3).

а) — плазменная дуга; б) — плазменная струя;

1 — Подача газа; 2 — Дуга; 3 — Струя плазмы; 4 — Обрабатываемый металл;

5 — Наконечник; 6 — Катод; 7 — Изолятор; 8 — Катодный узел.

Рисунок 3. Схемы плазмообразования

В первом случае используют дугу прямого действия, возбуждаемую на обрабатываемом металле, являющемся одним из электродов разряда. При этом используется энергия одного из приэлектродных пятен дуги и энергия плазмы столба и вытекающего из него факела. Поэтому резку по такой схеме называют плазменно-дуговой.

Во второй схеме, соответствующей косвенной (независимой) дуге, объект обработки не включают в электрическую цепь. Вторым электродом сжатой дуги служит формирующий наконечник плазматрона. Поток плазмы, вытекая из сопла, образует свободную струю плазмы. Для резки используется только энергия плазменной струи (резка плазменной струей).

Энергетическая оценка обеих схем показывает, что плазменно-дуговую резку характеризует наиболее высокая эффективность, поскольку полезная мощность сжатой дуги реализуется в частях разряда, вынесенных за пределы наконечника. Поэтому для резки металлов, как правило, используют схему плазменно-дуговой резки. Плазменную струю применяют относительно редко, преимущественно для резки неметаллических материалов.

Основными элементами плазмотрона, предназначенного для плазменной резки, являются электрод (катод), сопло и изолятор между ними (рисунок 4).

1 — Корпус; 2 — Электрод (катод); 3 — Формирующий наконечник;

4 — Изолятор; 5 — Разрезаемый металл; 6 — Дуговая камера; 7 — Столб дуги;

8 — Подача охлаждающей воды; 9 — Подача плазмообразующего газа;

10 — Слив воды; 11 — Источник тока; 12 — Устройство зажигания дуги;

Vр - Направление резки.

Рисунок 4. Режущий плазмотрон

Корпус режущего плазматрона содержит цилиндрическую дуговую камеру малого диаметра с выходным каналом, формирующим сжатую (плазменную) дугу. Для возбуждения плазмогенерирующей дуги служит электрод, располагаемый обычно в тыльной стороне дуговой камеры. Столб дуги ориентируется по оси формирующего канала и заполняет практически все его сечение.

В дуговую камеру подается рабочий газ (плазмообразующая среда). Газ, поступая в столб дуги, заполняющий формирующий канал, превращается в плазму. Вытекающий из сопла поток плазмы стабилизирует дуговой разряд. Газ и жесткие стенки формирующего канала ограничивают сечение столба дуги (сжимают его), что приводит к повышению температуры плазмы до 15000 — 20000 0С. При этих температурах электрическая проводимость плазмы приближается к электропроводимости металлического проводника. Скорость плазмы в струе, истекающей из сопла режущего плазматрона, может превышать 2-3 км/с. Плотность энергии в формирующих соплах режущих плазматронах достигает 10 Вт/см.

В качестве электрода при воздушно-плазменной резке могут быть использованы бериллий, торий, гафний и цирконий. На их поверхности при определенных условиях образуются тугоплавкие оксиды, препятствующие разрушению электрода. Поскольку оксид тория радиоактивен, а оксид бериллия — токсичен, эти металлы не применяются.

Для того, чтобы катодное пятно фиксировалось строго по центру катода, в современных плазматронах применяют вихревую (тангенциальную) подачу плазмообразующего газа. При нарушении четкой вихревой подачи плазмообразующего газа катодное пятно вместе со столбом дуги будет смещаться от центра катодной вставки, что приводит к нестабильному горению сжатой дуги, двойному дугообразованию и выходу плазматрона из строя.

При воздушно-плазменной резке наиболее эффективно используется энергия в режущей дуге постоянного тока прямой полярности (анод на металле). В качестве рабочей плазмообразующей среды при воздушно-плазменной резке используется воздух.

В отличие от газокислородной резки, при которой пламя выделяет мало теплоты и имеет относительно низкую температуру, для врезания в металл требуется затратить некоторое время на местный подогрев металла до температуры его воспламенения. Сжатая дуга вследствие высокой температуры и скорости потока плазмы врезается в металл почти мгновенно.

Технология воздушно-плазменной резки

Для того чтобы осуществить плазменную разделительную резку металла, необходимо расплавить определенный объем материала вдоль предполагаемой линии реза и удалить его из полости реза скоростным потоком плазмы.

Для выплавления зоны металла вдоль линии реза нужно подвести определенное количество теплоты. Это количество поступает в металл из столба сжатой дуги и носит название эффективной тепловой мощности дуги qи. Требуемая величина qи, зависит от многих параметров и определяется по формуле:

где Vp - скорость резки, см/с;

F — площадь поперечного сечения зоны выплавляемого металла, см2;

γ — удельный вес разрезаемого металла, г/см3;

с — теплоемкость металла, Дж/(г*0С);

Тпл - температура плавления металла, 0С;

То - температура металла до начала реза, 0С;

q — скрытая теплота плавления металла, 0С.

Произведение Vр · F · γ определяет массу выплавляемого металла за единицу времени и имеет размерность г/с.

Эффективная тепловая мощность qи для заданной толщины металла имеет определенное числовое значение, ниже которого процесс резки невозможен.

Расплавленный металл, образующийся на лобовой поверхности реза, удаляется скоростным потоком плазмы сжатой дуги.

Скорость потока плазмы возрастает с увеличением расхода плазмообразующего газа и тока и быстро уменьшается с увеличением диаметра сопла. Она может достигать примерно 800 м/с при токе 250 А.

Скорость течения расплава зависит от скорости потока плазмы на границе раздела фаз, т. е. на границе жидкий металл — поток плазмы. Так, например, при резке металла толщиной 5-20 мм со скоростью 0,75-6 м/мин и ширине реза 3-6 мм скорость течения расплавленного металла 20-40 м/с.

Задача плазменной разделительной резки — вырезка контуров с перпендикулярными кромками в соответствии с заданными размерами.

Предполагается, что поверхности резов должны быть ровными и гладкими, а качество металла у кромок равноценно качеству основного металла. Однако из-за несовершенства процессов резки не всегда удается выполнить указанные требования.

Наиболее характерными отклонениями от этих требований являются неплоскостность и неперпендикулярность поверхностей реза из-за непостоянства сечения плазменно-дугового реза по высоте. Это вызвано тем, что различные участки режущей дуги вводят в разрезаемый металл неодинаковое количество теплоты, а следовательно, на различной глубине реза расплавляется неодинаковое количество металла.

В верхней части реза, в которой металл может расплавляться за счет излучения столба разряда, теплопередача равномерна и рез имеет параллельные кромки. Тепловую энергию в нижнюю часть реза может вводить факел дуги. Температура плазмы в факеле и интенсивность теплопередачи постепенно уменьшаются по высоте нижней части реза, поэтому его кромки на этом участке сходятся книзу. Наиболее интенсивно передает тепловую энергию активное пятно дуги. В зависимости от его расположения по глубине реза или зоны его перемещения, а также от толщины разрезаемого металла рез может получиться уширенным кверху или книзу или бочкообразную форму. Расположение активного пятна дуги в полости реза зависит от параметров дуги, характера ее формирования, скорости резки, толщины и свойств разрезаемого металла. При изменении этих параметров изменяется и форма сечения реза. Так, при уменьшении скорости резки общая ширина реза увеличивается, особенно в нижней его части, поверхности реза становятся почти параллельными относительно друг друга, при очень малых скоростях в нижней части расширяется.

С увеличением силы тока режущей дуги ширина реза увеличивается, особенно в нижней его части, а поверхности реза становятся почти параллельными относительно друг друга. При увеличении расхода газа уменьшаются общая ширина реза и непараллельность его поверхностей. Подъем режущего сопла над металлом сопровождается уширением реза, особенно в верхней его части, и увеличением непараллельности кромок.

Форма сечения реза зависит от толщины разрезаемого металла и от рабочего напряжения режущей дуги. При резке металла небольшой (5 — 20 мм) толщины резы имеют, как правило, сходящиеся кромки. Если резать металл такой толщины жесткой режущей дугой (рабочее напряжение 140 — 150 В и более), то формы поверхностей реза близки к плоским формам и их непараллельность незначительна. Форма кромок резов, выполненных мягкой режущей дугой, зависит от скорости резки. При малых скоростях резки могут быть получены кромки, близкие к вертикальным, однако с увеличением скорости сечение реза получается неправильной формы: вертикальная плоскость верхней части исчезает или становится вогнутой, а затем выпуклой в сторону реза.

При резке металла большой (40 — 50 мм и более) толщины наряду со сходящимся книзу сечением реза наблюдается уширение в средней его части (бочкообразный рез). Однако и в этом случае режущая дуга с высоким рабочим напряжением обеспечивает получение резов с поверхностями более плоскими и параллельными, чем при резке мягкой дугой.

Максимальная параллельность кромок достигается смещением анодного пятна в нижнюю часть реза за счет увеличения расхода рабочей среды и ограничения скоростей резки, а также применения источников тока с вертикальной вольт-амперной характеристикой.

При плазменной разделительной резке кроме отклонений от заданных размеров и форм кромок вырезаемых деталей происходят видимые и невидимые изменения качества поверхностей реза. После резки кромки могут быть гладкими и шероховатыми, матовыми и блестящими, темными и светлыми. У нижних кромок реза часто образуются наплывы, которые имеют форму небольшого валика вдоль нижних кромок реза, цепочки застывших натеков в виде капель металла («бороды»), приварившегося к кромкам грата (многочисленные нитеобразные натеки различной длины).

На поверхностях реза появляются различные микронеровности; на боковых поверхностях — риски, соответствующие мгновенным положениям режущей дуги, по которым можно измерить отставание дуги во время резки. Кроме рисок из-за дефектов направляющих устройств машины, попадания на них металлических брызг, возникновения двойной дуги и т.д. на поверхностях реза могут образоваться глубокие бороздки (вырывы или выхваты). Наличие указанных дефектов, а также неровностей, появившихся в результате удаления наплывов на нижних кромках, может сделать вырезанную деталь непригодной для работы в условиях динамических нагрузок и трения или для использования в декоративных целях.

В процессе резки у кромки реза возникает зона термического влияния из двух участков: литого, состоящего из неудаленного с твердых поверхностей расплава металла, который образовался при резке, и с измененной структурой, в котором металл не расплавился, но в результате быстрого нагрева и охлаждения в нем произошли рост или уменьшение зерен и другие структурные превращения.

Тепловое воздействие плазменной резки на металл у кромок и вызванные им изменения свойств металла в зоне термического влияния могут быть уменьшены применением рациональных режимов резки. Так, глубина литого участка зоны влияния может быть уменьшена повышением напряжения режущей дуги, а глубина участка с измененной структурой — увеличением скорости резки. В то же время увеличение скорости сопровождается увеличением глубины литого участка.

Каталог сайтов

На данную характеристику оказывает влияние выбор плазмообразующего газа. Решение принимают в зависимости от металла, который подлежит обработке.

Например, обработка титана и его сплавов заметно осложняется необходимостью в проведении особых мероприятий, направленных на достижение такого вида поверхности реза, который исключает дальнейшую весьма трудоемкую отделку.

Подобные проблемы возникают из-за окисления и насыщения краев разрезанного металла газом. Если в металл проникает азот, кислород или водород, то появляются включения, отличающиеся высокой твердостью, вязкостью при ударах и плохой пластичностью.

Для уменьшения столь негативных последствий разделение титана и его сплавов осуществляют на установке плазменной резки со скоростью, максимально возможной в данном случае. Это делается для уменьшения термического воздействия на обрабатываемый материал.

Когда нет возможности выполнить оперативную резку, то целесообразно будет дополнительно защитить поверхность шва инертным газом, либо в качестве газа, образующего плазму, используют аргон. Но, не следует забывать о стоимости аргона, которая достаточно высока, и такой метод в ряде случаев не рационален с экономической точки зрения.

Надежной считается обработка с помощью технического азота, которая отличается высокой экономичностью и производительностью. Этот газ с успехом применяется практически для всех видов металла. А его использование вместо воздуха увеличивает производительность, что особенно видно на скорости резки листов большой толщины.

Технология подразумевает использование электропроводящего газа высокой температуры, с помощью которого осуществляется разделение материала. Посредством теплового воздействия плазмы можно резать сплавы с любым покрытием и в разных состояниях: подверженные ржавчине, в покраске.

Методика эффективна для листов тонких калиброванных и для проката толщиной до 50 мм. При работе плазменного станка наблюдаются следующие физические процессы:

• Дежурная дуга возникает между соплом плазмотрона и катодом в момент подачи высокочастотного тока. Она создает факел плазмы, длина которого до 40 мм.

• Газ, образующий плазму, подается между соплом режущего устройства и электродом.

• Рабочая дуга активируется в момент касания факела поверхности металлической детали. Так начинается резка, а дежурная дуга отключается в автоматическом режиме.

• Внутренняя температура повышается за счет сжимания столба дуги в канале сопла и охлаждения его поверхностных слоев посредством подачи плазменного газа. Струя в данном случае нагревается до высокой температуры, происходит ионизация, и она приобретает свойства плазмы.

• Достижение истечения плазмы на высоких скоростях обеспечивается увеличением при нагреве объема газа в разы.

• Струя высокой температуры нагревает металл в определенной зоне воздействия дуги, и он начинает расплавляться и испаряться.

Благодаря кинетической энергии из зоны реза эффективно удаляются остатки расплавленного металла, поэтому окалина при этом способе теплового воздействия минимальна. Такое преимущество позволяет не прибегать к последующей обработке изделий.

Демократичная стоимость установки плазменной резки не требует существенных капиталовложений, при этом устройство гарантирует высокое качество реза, хорошую производительность.

Для корректной работы агрегата необходимо следовать определенным рекомендациям:

1. Замена расходных материалов должна проводиться вовремя. Одной из наиболее распространенных эксплуатационных ошибок является использование электродов и сопел в изношенном состоянии. Применение материалов, исчерпавших ресурс, может привести к поломке установки плазменной резки.

2. Часто менять электроды также не следует, это не навредит оборудованию, но пагубно отразиться на экономическом показателе, увеличив себестоимость.

3. Требуется правильная настройка параметров выполнения резки в соответствии с инструкцией, предоставленной производителем, в которой указываются оптимальные режимы функционирования и рекомендуемые расходные материалы. Если запускать оборудование в некорректном режиме, увеличивается износ, снижается качество резки, часто повышает стоимость работ.

4. Необходимо добиться плотного соприкосновения деталей друг с другом, они не должны болтаться. Нужно соблюдать чистоту поверхностей комплектующих плазмореза, исключить металлическую пыль. Для этого проводят регулярную очистку электродов, сопел, а также каналов.

5. Избегайте избыточного или недостаточного давления газа, образующего плазму, и правильно рассчитайте приток жидкости охлаждения. В противном случае существует риск увеличения изношенности агрегата и его поломки. Давление и расход газа нужно проверять ежедневно, от данных параметров зависит качество работ.

6. Верная настройка расстояния между заготовкой и соплом обеспечивает качество реза и длительность службы расходников. Если высота маленькая, то металл может попасть в сопло, что приведет к поломке. Оптимальной является высота пробивки, равная от 1,5 до 2-х величин толщины листового проката.

7. Скорость реза должна быть оптимальной. Если показатель слишком большой, то в результате образуется много не вырезанных частей, встречается наплыв на кромках. При низкой скорости, ширина будет слишком большой, появятся брызги. Правильная настройка гарантирует тонкий шов с минимумом наплывов и грата.

8. Чтобы избежать поломки в результате столкновения заготовки и резака, в системе ЧПУ используют емкостный контроллер, датчик напряжения дуги и касания.

Плазменная резка имеет высокие характеристики точности, скорости; применяется для широкого спектра обрабатываемых материалов, обладает возможностью изготовления элементов сложных конфигураций, а также малым процентом отходов.

Главное преимущество установки плазменной резки перед лазерным оборудованием является приемлемая стоимость агрегата, как для крупных предприятий, так и для среднего бизнеса.

Отличительные свойства

Перед газокислородной резкой данный вид обработки имеет несколько преимуществ, поэтому она заметно потеснила бывшую очень популярной газокислородную методику.

Главные достоинства проявляются при разделении металла: чугуна, алюминия, меди и сплавов. Благодаря высокой точности работ снижается необходимость в последующей отделке механическими способами.

За счет возможностей плазменного станка можно выполнять изделия большой сложности, изготавливать фигурные детали. Метод отлично характеризуется скоростью и экологичностью.

Среди основных достоинств плазменной резки перед газокислородной следует отметить:

• высокое качество поверхности реза;

• оперативность;

• исключено коробление и иные деформации материала;

• эргономичность используемых агрегатов;

• применение к любым материалам, проводящим ток;

• площадь нагрева невелика;

• отсутствует закалка на поверхности реза.

При условии правильной эксплуатации устройства достигается высокий результат обработки.

Почему выбирают плазморезы?

Сжатая режущая дуга образуется посредством плазмотрона, и обеспечивает раскрой токопроводных сплавов и металлов высокого качества. Методика позволяет с легкостью разрезать низкоуглеродистые, конструкционные, высоколегированные, нержавеющие стали, чугун, титан, биметаллы.

Она востребована в судостроении, машиностроении и других отраслях. Ее гибкость, универсальность, скорость и качество обеспечивают высокий спрос.

Сегодня все больше строительных и производственных предприятий имеют устройства для выполнения плазменной резки. Технология характеризуется быстрой и качественной обработкой металлических заготовок большой толщины при максимальной оптимизации рабочего процесса.

Правильным решением будет купить оборудование, сочетающее требуемые технические характеристики с привлекательной стоимостью. Подбирая агрегат с выгодным соотношением цена-качество, следует обратить внимание на следующие факторы:

• Особенности производственной сферы, для которой предназначается установка плазменной резки;

• Тип и объемы работ, планируемые выполняться на данном устройстве;

• Габариты определенной модели;

• Максимальные и минимальные параметры листов для обработки;

• Дополнительные расходы на доставку, установку, необходимое обучение работников;

• Стоимость плазменного станка.

Технические характеристики

Следует учитывать интенсивность применения установки, чтобы подобрать оборудование, соответствующее условиям эксплуатации.

Сфера использования аппаратов обширна, поэтому выбирают их по силе тока, согласно требованиям для разделения определенных материалов. Чем выше данный показатель, тем сильнее металл будет нагреваться дугой и быстрее расплавляться.

В настоящее время большое внимание уделяется экономичному расходу электроэнергии, и выбор модели стоит осуществлять в соответствии с данными параметрами. Важен угол скоса, качество реза. Стол оборудования помимо габаритных параметров должен соответствовать определенному уровню прочности, жесткости и надежности.

Следует ознакомиться с системой управления, и оценить, насколько она понятна и проста в использовании. Удобная функция устройств с ЧПУ позволяет добиться высоких характеристик обработки листа.

Для облегчения работы с устройством производители включают различные функции: наличие библиотеки базовых деталей, графического редактора, возможности выполнения маркировки.

Это процесс подачи потока сжатого воздуха через сопло установки плазменной резки с большой мощностью. Благодаря электрическому разряду происходит ионизация газа и между материалом и электродом образуется дуга.

Преимущества

Дуга имеет высокую температуру и может быть использована для быстрого и точного разделения металла, толщиной от 5,5 до 50 мм. Данный способ, в отличие от кислородного, пригоден для металлов, не содержащих железо. Поэтому методика считается одной из наиболее производительных при раскрое листового проката.

В процессе обработки плазма достигает температуры в десятки тысяч градусов, и пропорционально увеличивается скорость резки без дополнительного разогрева материала, в этом преимущество перед автогенным методом. При минимальном количестве шлака получается чистый и качественный рез, косина которого в разы меньше.

Данная технология позволяет раскроить сталь и детали из материалов, проводящих электричество, с максимальной точностью. Изделия из любых видов чугуна и сплавов черных металлов, высокоуглеродистых и легированных сталей, алюминия, меди, титана, нержавеющей стали и вольфрама можно обрабатывать на станке плазменной резки.

Такое оборудование незаменимо в производственных циклах, где необходима точность соблюдения размеров. Высокая скорость прожига обеспечивает установке практически полное отсутствие окалины при разделении металла. В результате нет необходимости во вторичной обработке, что позволяет сэкономить трудозатраты и время.

Стоимость процесса оказывается меньшей, чем при кислородной резке, благодаря высокой эффективности и производительности. Современный станок для данного вида реза отличается техническими характеристиками и размерами. Оборудование с ЧПУ выбирают в соответствии с толщиной материала - подбирают плазморез с требуемой мощностью источника тока.

Раскрой металла с помощью плазменной резки широко применяется для материалов, по толщине не превышающих 10-20 миллиметров. Обычно к ним относятся стальные, медные и алюминиевые листы.

Оборудование с ЧПУ, благодаря высокой точности, используется для качественного разделения металлического проката. Сегодня стоимость агрегата доступна как для крупных производств, так и для малых предприятий, что, несомненно, выступает достоинством применения данного метода.

Преимущества

В отличие от других видов раскроя, плазменная резка на специальном станке обладает следующими плюсами в использовании:

• Экономичность. По сравнению с газокислородной обработкой резка на оборудовании с ЧПУ более рентабельна. По стоимости плазменные агрегаты выигрывают у лазерных устройств, которые являются дорогостоящими, и недоступными малому производству.

• Качество. По этому критерию плазменный раскрой приближен к лазерному.

• Производительность. Устройство с успехом работает в самых экстремальных условиях, обеспечивая высокую производительность при низком потреблении энергии.

Особенности технологии

Станок плазменной резки отличается сложным рабочим процессом, от правильной подготовки и соблюдения требований которого, зависит результат.

При резке необходимо учитывать:

• свойства обрабатываемого материала;

• толщину металла;

• состав смесей;

• параметры плазмотронов.

Если необходимо разделить листы толщиной более 10 мм, применяют дополнительную стабилизацию дуги прямого воздействия. При резке тонкого листа целесообразно использовать струю.

Причиной таких различий служит вхождение металлов больших толщин в электроцепь, а в случае тонкого материала, дуга движется между электродов, его детали не входят в электроцепь.

Рекомендации

Для гарантии прогнозируемого результата необходимо выбрать источник тока с учетом мощности. Ток невысоких параметров подходит для металла до 6 мм, а для толщин от 12 мм нужно применять высокий.

При выборе недостаточной мощности высок риск появления окалины, а также шлака на врезе. Для увеличения срока службы станка, нужно следить, чтобы источник тока не перегревался.

С особым вниманием следует определять состав для обработки металлов. Так при необходимости разделения меди применяют водородосодержащие смеси, а для латуни – азотосодержащие. При правильном расчете резка выполняется высокого качества.

Подробную техническую информацию, цены и условия поставки производимого оборудования Вы найдете в разделе ПРОДУКЦИЯ.

ООО «САЭМ-ПЛАЗМА» — компания по разработке и производству установок плазменной резки с ЧПУ для автоматизированного раскроя листового металла и круглой трубы, а так же вспомогательного оборудования, такого как вытяжные секционные столы и установки для рекуперации и очистки воздуха от дыма. Оборудование с ЧПУ — наше основное направление. 10-ки вариантов комплектаций нашего оборудования удовлетворят потребности любого производства от малого бизнеса до крупного металлургического завода.

САЭМ-ПЛАЗМА существует на рынке с 2010 года. К началу 2019 года нами было изготовлено и отгружено уже более 600 комплектов оборудования. Благодаря эффективному взаимодействию отделов разработки, производства и маркетинга - наши станки работают более чем в 40 регионах России и СНГ, а так же в Европе. Мы осуществляем доставку наших товаров по всей России и за ее пределы. Срок производства и поставки оборудования — от 3-х дней. Мы стараемся делать свою работу быстро, честно и качественно, выдерживая договоренные сроки поставок. Наше оборудование отличается функциональной привлекательностью, качественной и надежной работоспособностью, простотой эксплуации. Вы всегда можете посмотреть наш товар не только на сайте, но и на нашем производстве, а так же у наших покупателей, которые уже работают на данных установках плазменной резки.

За один-два дня специалисты нашей компании осуществят монтаж и пусконаладочные работы, введут оборудование в эксплуатацию, обучат персонал работе с ним. Гарантийные обязательства — до 2-х лет. Мы работаем как с корпоративными, так и с частными клиентами. У нас есть опыт успешного сотрудничества с государственными и коммерческими предприятиями. Предусмотрено сотрудничество с лизинговыми компаниями. Для постоянных клиентов и дилеров мы разработали гибкую систему скидок.

Преимущества установок плазменной резки САЭМ ПЛАЗМА — это:

-

Высокая точной полученных на нем изделий

-

Обработка контуров любой сложности

-

Удобная система управления

-

Высокая отказоустойчивость

-

Быстрая адаптация под конкретное производство

-

Широкий спектр применений

-

Совместимость с любым современным ПО

В производстве мы используем современные цифровые системы и технологии, такие как интеллектуальная система отслеживания рельефа, сенсорное управление процессами, современная промышленная система ЧПУ САЭМ PLAZMA 2017 v2 и адаптированный постпроцессор, источники плазменной резки Hypertherm. Система проста в обслуживании и управлении - имея готовый чертеж детали в электронном виде уже через 5-10 мин можно приступать к процессу раскроя, проведя несложные операции для создания Управляющей Программы. Наши специалисты постоянно работают над оптимизацией управляющих и модернизацией механических систем производимого оборудования, поставив перед собой цель - до максимума упростить процесс и технологию резки металла.

Установка плазменной резки включает в себя:

- Портальную систему с рельсовыми направляющими Hiwin и передачей -шаговый двигатель / зубчатая рейка. Все двигатели оснащаются системой динамической защиты от вибраций.

- Стол для раскроя, совмещенный с порталом или отдельного исполнения. Выбор типа стола зависит от размера портала и максимальной толщины обрабатываемого листа.

- Стойка ЧПУ с системой управления - сенсорное управление . Загрузка управляющей программы осуществляется через USB-порт либо посредством сетевого интерфейса LAN.

- Источник плазмы подбирается в зависимости от технического задания заказчика. В основном мы предлагаем источники Hypertherm PowerMax105 , которые хорошо зарекомендовали себя надежностью, качеством и ценой.

- Система автоматического контроля высоты THC. Данная система отвечает за автоматический контроль и корректировку движения плазмотрона по высоте, компенсируя неровности металла. Система в процессе резки отслеживает напряжение плазменной дуги и осуществляет корректировку движения по оси Z.

- Моторизированный суппорт. Механизм, осуществляющий перемещение плазмотрона или газового резака в вертикальном направлении. Если используется система автоконтроля THC, то суппорт оснащается дополнительно системой касания для автоматического определения высоты заготовки.

- Пульт управления. Многофункциональное устройство управления оснащенное аналоговыми джойстиками.

- Программное обеспечение. Позволяет создавать Управляющие Программы для станка, поддерживает файлы в формате DXF.

Особенности станков САЭМ ПЛАЗМА:

- Изготовление под любой формат листа

- Различные варианты исполнения : без стола, совмещенный водоналивной стол, вытяжной стол, отдельный водоналивной стол

- Динамическая стабилизация движения приводов

- Прецизионные рельсовые направляющие

- Качественная и надежная сборка

- Жесткая стальная конструкция станины

- Оснащение оборудованием как для плазменной, так и для газовой резки

- Русскоязычный интерфейс ЧПУ

- Сенсорное управление, адаптированный экран

- Система контроля высоты плазменной резки

- Система контроля высоты газовой резки

- Контактное определение высоты заготовки

- Время обучения оператора/программиста - 30мин

- Совместимость со всеми CAM-приложениями для создания УП (SheetCam, ProNest, Техтран и т.д.)

- Возможность устанавливать параметры обработки в интерфейсе ЧПУ установки плазменной резки

- Автоматический контроль динамики скорости реза для стабилизации высоты и качества обработки углов и отверстий

- Пульт дистанционного управления

- Магнитное крепление плазмотрона для защиты его от повреждений при столкновении с препятствием.

- Отличное качество реза

- Значительный опыт специалистов по работе в данном направлении

- Разумный подход к ценообразованию

- Индивидуальный подход к каждому покупателю

САЭМ инструкция по эксплуатации скачать в фомате WORD

РУКОВОДСТВО ОПЕРАТОРА

3-я редакция 1 октября 2014г.

1.Перед запуском!

1.1.Убедитесь в стабильности линейного напряжения (380В), подаваемого на аппарат плазменной резки. Оно не должно быть слишком низким, слишком высоким, а так же должны присутствовать все 3 фазы постоянно. Снижение, увеличение напряжения, а так же кратковременное пропадание и перекос фаз в процессе плазменной резки послужат причиной остановки станка и брака вырезаемой в этот момент детали! О наличии неисправности сообщит система диагностики источника плазмы. Более подробную техническую информацию можно найти в Руководстве оператора по источнику плазмы.

1.2.Убедитесь в стабильности линейного напряжения (220В), подаваемого на Шкаф Управления. Колебания могут стать причиной выхода из строя блоков питания, драйверов шаговых двигателей, а так же вызвать перезагрузку компьютера и сбой программы! Рекомендуется использовать бытовой стабилизатор напряжения для Шкафа Управления мощностью не менее 2 кВт и источник бесперебойного питания для компьютера.

1.3.Убедитесь в стабильности давления подаваемого на аппарат плазменной резки сжатого воздуха. Неправильно настроенный или маломощный компрессор может стать причиной остановки станка в процессе плазменной резки и брака вырезаемой в этот момент детали! О наличии неисправности сообщит система диагностики источника плазмы. Рекомендуемый диапазон давления 5-8 Атм. Более подробную техническую информацию можно найти в Руководстве оператора по источнику плазмы.

1.4.Используйте только оригинальные расходные детали Hypertherm. В обратном случае не гарантируется качество реза и срок эксплуатации расходных деталей.

1.5.Убедитесь в отсутствии контакта между корпусом станка и Шкафом Управления. В противном случае не исключены сбои в работе станка!

1.6.Не следует заземлять станок при использовании источников плазмы Powermax 65, 85, 105 и 125. Шкаф Управления при использовании этих источников заземлять можно.

При использовании источника плазмы MAXPRO200 – необходимо обязательно заземлять станок по схеме «звезда»! Шкаф Управления при использовании этого источника заземлять НЕЛЬЗЯ.

1.7.Изучите правила безопасности по работе с плазменной резкой. Более подробную информацию можно найти в Руководстве оператора по источнику плазмы.

1.8.При плазменной резке во избежание сбоя и быстрого износа расходных деталей не забывайте о Продолжительности Цикла источника плазмы. Своевременно делайте ПАУЗУ. Более подробную техническую информацию можно найти в Руководстве оператора по источнику плазмы.

1.9.Всегда используйте «Программные ограничители движения X Y». Более подробно описано в разделе 2.5.

1.10.При возникновении неполадки или сомнения в правильности действий следует в первую очередь обращаться за технической поддержкой к производителю установки плазменной резки!

1.11.Оператор и/или программист должен обладать базовыми навыками работы в среде ОС Windows XP.

2.Последовательность запуска.

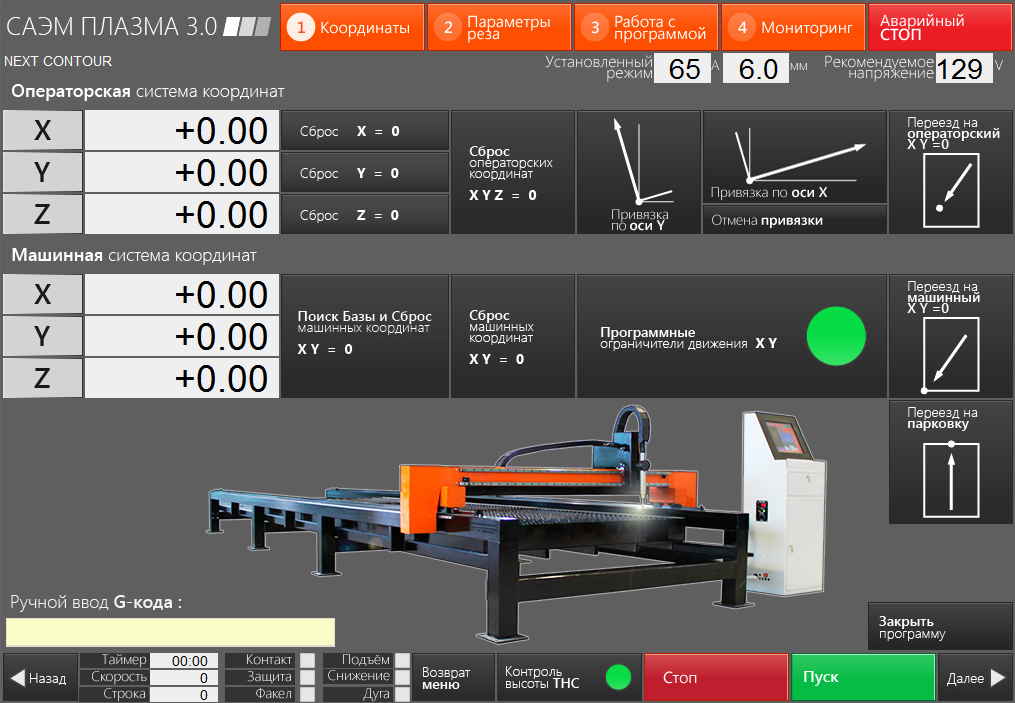

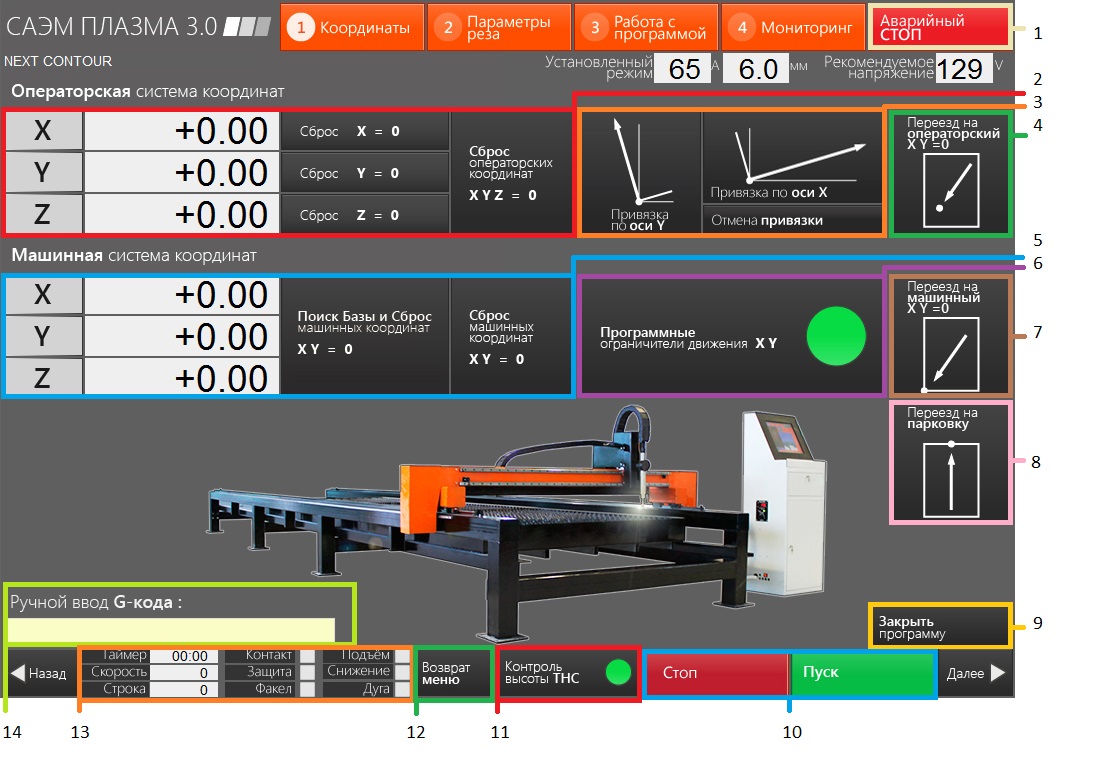

2.1. Включите компьютер и сенсорную панель. Дождитесь загрузки интерфейса управления САЭМ ПЛАЗМА 3.0.

2.2. Убедитесь, что портальная балка и суппорт находится в упорах в точке 0 по осям X,Y. Данное положение является машинным X=0 Y=0. Переместите вручную портальную балку и суппорт до упора к точке 0.

.3. Включите Шкаф Управления.

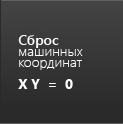

2.4. В разделе «1.Координаты» нажмите кнопку «Аварийный СТОП» и «СБРОС МАШИННЫХ КООРДИНАТ XY=0»

![]() и затем

и затем

2.5. Активируйте «ПРЕДЕЛЫ X, Y». Об активации свидетельствует зеленый индикатор.

2.6. Активируйте «КОНТРОЛЬ ВЫСОТЫ THC». Об активации свидетельствует зеленый индикатор.

![]()

2.7. Активируйте «Пульт ДУ». Подробнее в Главе 7.

2.8. При помощи Пульта ДУ произведите позиционирование плазмотрона по оси Z (вертикальная ось), подняв его на 4-7см над заготовкой.

2.9. При помощи Пульта ДУ произведите позиционирование плазмотрона по осям X, Y до левого нижнего края заготовки.

2.10. Произведите сброс операторских координат X, Y и Z при помощи кнопок «Сброс X=0» «Сброс Y=0» «Сброс Z=0» в интерфейсе управления или воспользовавшись Пультом ДУ. Машинные координаты при этом не изменятся.

2.11. Произведите разворот операторской системы координат соответственно углу разворота заготовки, выполнив привязку по оси X или Y. Наиболее точной будет привязка, выполненная по наибольшей стороне заготовки. При помощи Пульта ДУ произведите позиционирование плазмотрона до наиболее отдаленной точки по выбранной стороне. Положение плазмотрона относительно кромки должно соответствовать положению в нулевой точке заготовки. Далее нажмите «Привязка по оси X» или «Привязка по оси Y». Цвет отображения значения операторских координат при этом изменится на красный.

ВНИМАНИЕ!!! Для следующей заготовки привязку нужно выполнить заново! Перед этим необходимо произвести отмену предыдущей привязки, нажав на кнопку «Отмена привязки». Цвет отображения значения операторских координат при этом изменится на черный.

![]()

В случае невыполнения данного условия – угол разворота операторской системы координат будет некорректным, что приведет к порче заготовки и остановке работы станка в определенный момент.

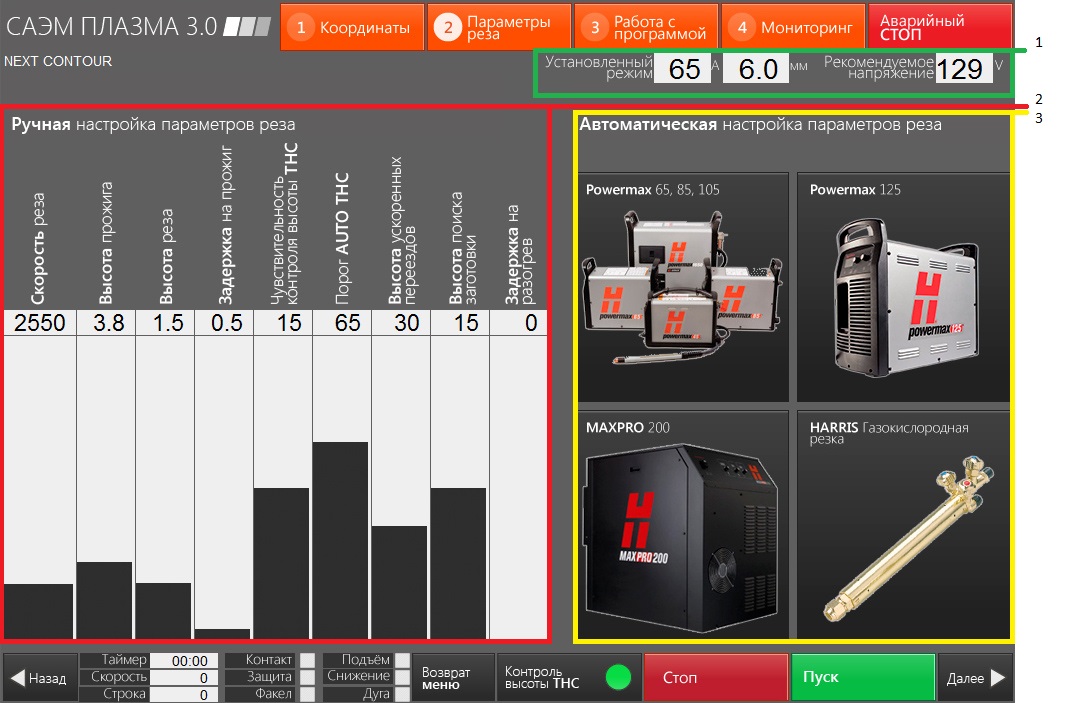

2.12. Установите необходимые параметры реза в разделе «2. Параметры реза»

![]()

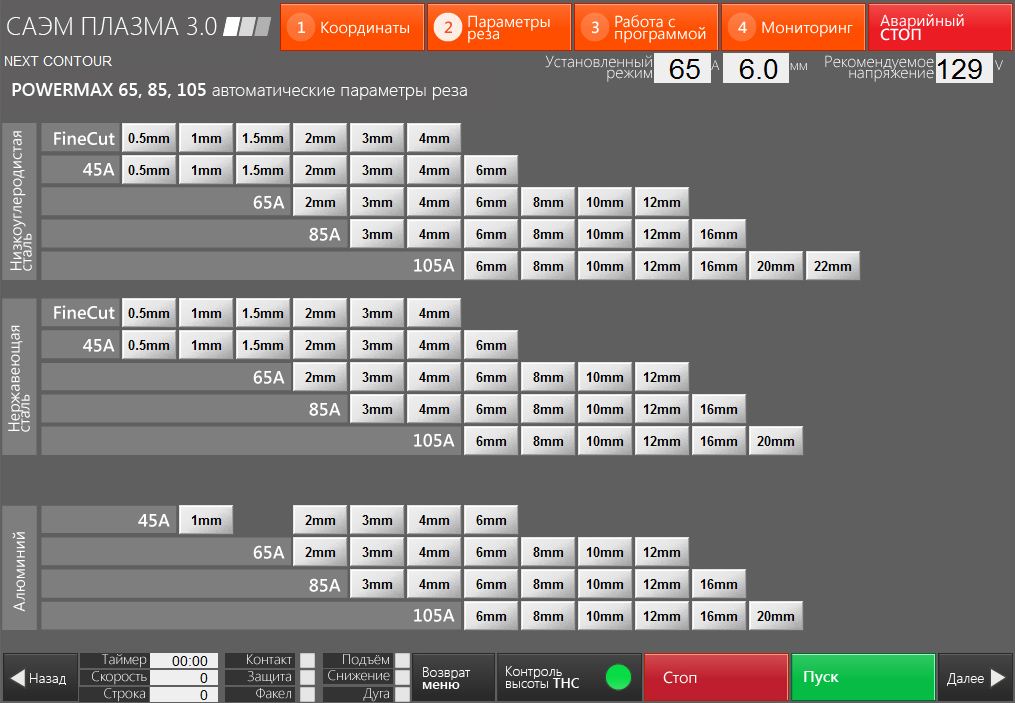

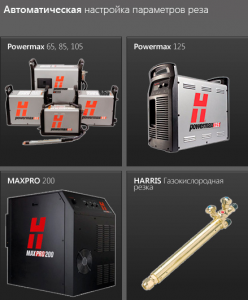

В блоке «Автоматическая настройка параметров реза» нужно выбрать используемый Вами источник плазмы.

В таблице, в зависимости от толщины металла и используемых расходных деталей выбираем нужный режим. Все параметры реза выставляются автоматически и соответствуют рекомендуемым параметрам технологических карт реза производителя источника плазмы, менять их рекомендуется только опытным пользователям.

2.13. Установите расходные детали плазмотрона (электрод, сопло, защитный экран) соответствующие выбранному режиму (схема установки присутствует на корпусе источника плазмы и в Руководстве оператора по источнику плазмы).

2.14. Запустите источник плазмы Hypertherm и компрессор.

2.15. Установите на источнике плазмы силу тока соответствующую выбранному режиму.

2.16. Убедитесь в готовности источника плазмы к работе. На ЖК дисплее источника должен отображаться только ампераж, установленный шагом ранее. В случае возникновения неполадки – система диагностики источника плазмы выдаст аварийный код, который можно расшифровать, обратившись к Руководству оператора по данному источнику плазмы.

Наиболее распространенные ошибки:

- недостаточное давление воздуха

- не корректно собран плазмотрон

- обнаружен пусковой сигнал при включении

- заедание расходных деталей

Ошибки так же могут возникать и в процессе работы источника. В случае незапланированной остановки в процессе резки нужно в первую очередь обращать внимание на ЖК дисплей источника плазмы.

2.17.Установите необходимое напряжение на Системе контроля высоты THC (для каждого режима напряжение разное). Оно указано в поле «Рекомендуемое напряжение», а так же в технологических картах Руководства Оператора для источника плазмы - технологические карты реза.

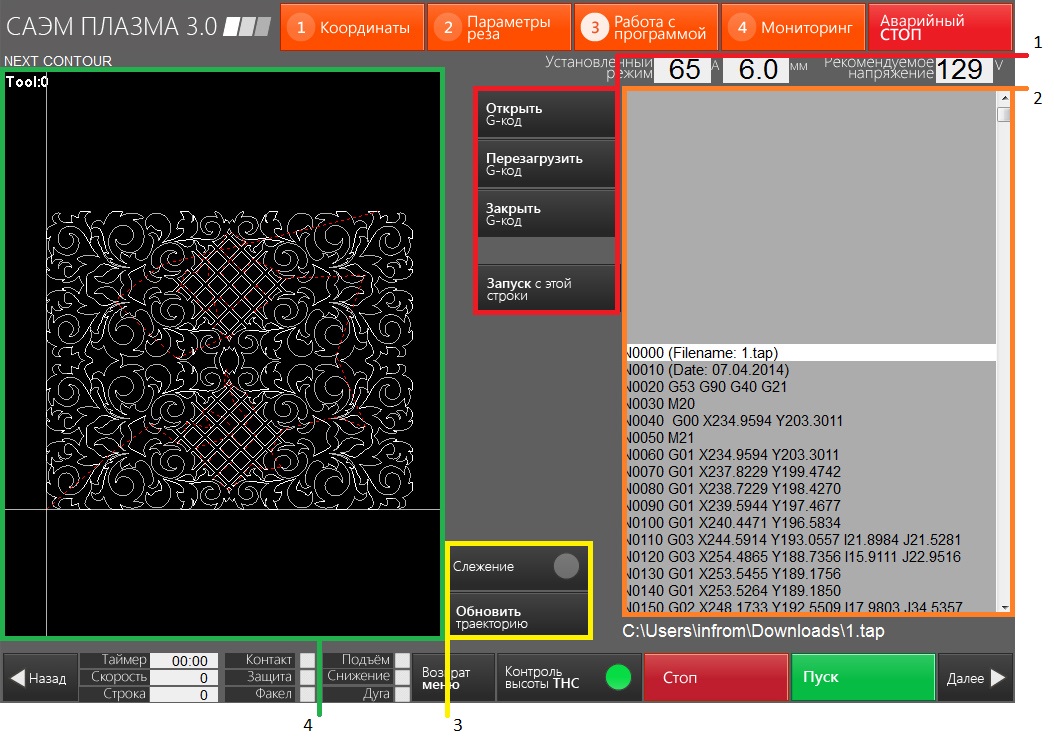

2.18. Загрузите Управляющую Программы (созданную в среде SheetCam или ProNest), перейдя в раздел «3. Работа с программой» - «ОТКРЫТЬ G-КОД».

![]() и затем

и затем ![]()

2.19. Произведите «Переезд на операторский XY=0», перейдя в раздел «4.Мониторинг» или «1.Координаты».

2.20. Нажмите кнопку «ПУСК».

![]()

При плазменной резке во избежание сбоя и быстрого износа расходных деталей не забывайте о Продолжительности Цикла источника плазмы. Своевременно делайте Паузу. Более подробную техническую информацию можно найти в Руководстве оператора по источнику плазмы.

3. Экран №1 – Координаты

3.1. Кнопка аварийного останова.

3.2. Блок мониторинга и управления операторскими координатами. Операторские координаты являются переменными и задаются оператором каждый раз при замене заготовки.

3.3. Блок привязки угла разворота операторской координатной системы к углу разворота заготовки.

3.4. Переезд резака на координаты операторского нуля (операторский ноль задается оператором в нижнем левом углу заготовки). При нажатии плазмотрон совершает подъем на 20мм и перемещается на операторский ноль.

3.5. Блок мониторинга и управления машинными координатами. Машинные координаты являются постоянными и должны соответствовать фактическому местоположению резака в пространстве относительно физических ограничителей портала.

3.6. Программные ограничения (концевики) станка - для корректной работы должны быть всегда активны, в противном случае не произойдет своевременного останова при приближении к физическим ограничителям. Произойдет столкновение с ними, которое приведет в первую очередь к сбою в машинной, а как следствие и в операторской (т.к. они взаимосвязаны) координатных системах.

3.7. Переезд резака на координаты машинного нуля (машинный ноль – это нижний левый угол станины станка). При нажатии плазмотрон совершает подъем на 20мм и перемещается на машинный ноль.

3.8. Переезд на парковку – функция переезда резака в верхний правый угол рабочей зоны станка для комфортной загрузки/разгрузки заготовок. При нажатии плазмотрон совершает подъем на 20мм и перемещается на парковку.

3.9. При закрытии программы осуществляется переезд резака на машинный ноль и закрытие программы. Не работает при аварийном останове.

3.10. Кнопка ПУСК осуществляет запуск работы УП-программы, кнопка СТОП – останов работы программы на данной строке G-кода.

ВАЖНО!!! При нажатии кнопки «СТОП» или «Аварийный СТОП» во время любого движения (ускоренного переезда, ручного позиционирования или выполнения реза) по осям X или Y, может произойти сбой машинных и операторских координат, т.к. шаговые двигатели кратковременно продолжат движение по инерции.

Это приведет к несоответствию реального положения плазмотрона и отображаемых координат.

Чтобы исправить несоответствие:

- Отключите питание Шкафа Управления

- Вручную откатите портальную балку и суппорт к машинному нулю

- Снова подайте питание на Шкаф Управления

- Нажмите кнопку «Аварийный СТОП»

- Нажмите кнопку «СБРОС МАШИННЫХ КООРДИНАТ»

При этом восстановится соответствие координат и сохранится операторский ноль, что позволит продолжить работу.

Во избежание данного явления не рекомендуется производить какие-либо действия до завершения переезда по осям X и Y, если случай не является экстренным. Наилучшим моментом для останова является вертикальное перемещение плазмотрона (по оси Z).

3.11. Кнопка включения контроля высоты THC. Для корректной работы постоянно должна быть активной.

3.12. Возврат меню – при нажатии появляется поле с настройками MACH3.

![]()

ВАЖНО!!! Изменение настроек может привести к некорректной работе станка, поэтому любые изменения настроек в среде MACH3, должны производиться после согласования с производителем станка.

3.13. Блок обратной связи процессов работы станка.

- Таймер – отображает время выполнения УП.

- Скорость – отображает скорость перемещения резака в настоящий момент времени.

- Строка – поле отображения номера выполняемой строки УП.

- Контакт - при корректной работе активен только в момент контакта плазмотрона с металлом в момент поиска заготовки. В случае выхода из строя реле 12В или защитного контактора, контакт с заготовкой может быть проигнорирован.

В некоторых случаях (трение защитного экрана по заготовке, обратный всплеск металла, низкая высота перфорации и т.д.) шлак может послужить причиной контакта между защитным экраном и соплом. В таком случае индикатор «Контакт» станет активен вне зависимости от чего-либо. Однако программа обладает защитными алгоритмами: система самостоятельно отследит данную неполадку, приостановит работу и переедет к оператору. Сработает сигнал «Аварийный СТОП». Необходимо устранить неполадку (убрать шлак), снять «Аварийный СТОП» и нажать «ПУСК». Процесс реза возобновится.

- Защита - Индикатор свидетельствует об активности работы системы защиты контроллера. Сигнализирует только в момент плазменной резки и отключается одновременно с завершением работы плазмы.

ВАЖНО!!! В случае отсутствия сигнала «Защита» в процессе выполнения УП необходимо немедленно приостановить работу машины до устранения неисправности! Возможен выход из строя логических схем станка!

ВАЖНО!!! Возможными причинами неисправности могут быть сбой интерфейса управления и неправильно составленный G-код. Для составления корректных программ необходимо использовать среду ProNest или SheetCam!

Факел - индикатор сообщает об активном реле зажигания факела.

- Подъем – индикатор отображает корректировку движения плазмотрона по высоте в процессе плазменной резки. Данный сигнал является входящим и поступает с внешнего модуля THC. Получен путем анализа напряжения плазменной дуги и сравнения с искомым напряжением.

- Снижение - индикатор отображает корректировку движения плазмотрона по высоте в процессе плазменной резки. Данный сигнал является входящим и поступает с внешнего модуля THC. Получен путем анализа напряжения плазменной дуги и сравнения с искомым напряжением.

- Дуга - входящий сигнал с источника плазмы, сообщает о наличие дуги. Установка плазменной резки будет выполнять обработку только при активном поступающем сигнале «Дуга». В случае затухания плазмотрона в процессе резки сигнал «Дуга» так же исчезнет и машина остановится.

3.14. Поле ручного ввода G-кодов. Позволяет управлять процессами путем ввода отдельных строк G-кода. Только для опытных пользователей.

4. Экран №2 – Параметры реза.

4.1. Блок отображения выбранного режима.

4.2. Блок ручных настроек параметров реза:

- Скорость реза – табличное значение. Влияет на качество реза и производительность. Чем выше скорость, тем выше производительность, но ниже качество. И наоборот.

- Высота прожига – табличное значение. Является константой. Уменьшение данного значения грозит повреждением защитного экрана, сопла, образованию шлака. Сильное увеличение может не позволить произвести перфорацию заготовки.

- Высота реза – табличное значение. Является константой.

- Задержка на прожиг – табличное значение. Является константой.

- Чувствительность контроля высоты THC - значение по умолчанию – 15. Можно увеличивать вплоть до 20 в тех случаях, когда система не успевает отслеживать рельеф заготовки.

- Порог AUTO THC - автоматический контроль динамики скорости реза в процессе обработки. Позволяет стабилизировать высоту реза, а следовательно и качество обработки углов и отверстий с малыми радиусами.

- Высота ускоренных переездов – расстояние между соплом и заготовкой, при котором происходят ускоренные перемещения. Чем ниже данное значение, тем выше производительность. Однако при повышенной рельефности заготовки не рекомендуется уменьшать ниже 30-40.

- Высота поиска заготовки – расстояние между соплом и заготовкой, при котором начинается поиск заготовки на заниженных скоростях. Чем ниже данное значение, тем выше производительность. Однако при повышенной рельефности заготовки не рекомендуется уменьшать ниже 15-20.

4.3. Автоматическая настройка параметров реза. При выборе появляется меню, в котором выбирается толщина металла, его материал и сила тока, при которой будет выполняться рез.

Примечание. Выбор табличного значения автоматически меняет все параметры, соответствующие табличным из технологических карт реза.

5.1. Блок управления файлом УП:

- Открыть G-код – кнопка открытия проводника, в котором указываем путь к файлу УП.

- Перезагрузить G-код – перезагрузка УП в памяти системы.

- Закрыть G-код – закрывает и выгружает из памяти системы УП.

- Запуск с этой строки – позволяет начать рез с выбранной строки в блоке 2.

5.2. Окно G-кодов. Данное окно отображает загруженную в память станка Управляющую Программу (G-коды). Процесс выполнения программы параллельно отображается в Окне траектории и в окне G-кодов.

Существует возможность самостоятельно переместить курсор до нужной строки, после чего начать выполнение программы с выбранной позиции, нажав последовательно кнопки «Запуск с этой строки» и «Пуск»

ВАЖНО!!! Запускать вручную можно только со строки G-кода «M20», иначе рез выполнен не будет!

5.3. Блок управления визуализацией процесса выполнения УП.

- Слежение – кнопка переключения между абсолютным и относительным режимом отображения. Абсолютный – статическое отображение траектории, динамический курсор. Относительный – динамическое отображение траектории, статический курсор.

- Обновить траекторию – восстанавливает по умолчанию визуальное отображение.

5.4. Отображение траектории – Окно траектории позволяет визуально контролировать процесс работы станка.

Примечание. Во время работы могут возникнуть ситуации, при которых во время перфорации теряется дуга. Чтобы избежать брака и закончить рез выполняем следующую последовательность действий:

1. Отключаем «Контроль высоты THC».

![]()

2. На источнике плазмы Hypertherm устанавливаем режим резки сетки.

3. В блоке Окне G-кодов находим контур на котором прекратился рез (каждый контур начинается с команды M20) и нажимаем кнопку «Запуск с этой строки».

![]()

4. Нажимаем кнопку «ПУСК». При этом дуга будет удерживаться принудительно.

![]()

5. Как только плазмотрон переместиться в место где оборвалась дуга, включаем «Контроль высоты THC» и выставляем на источнике плазмы Hypertherm обычный режим реза.

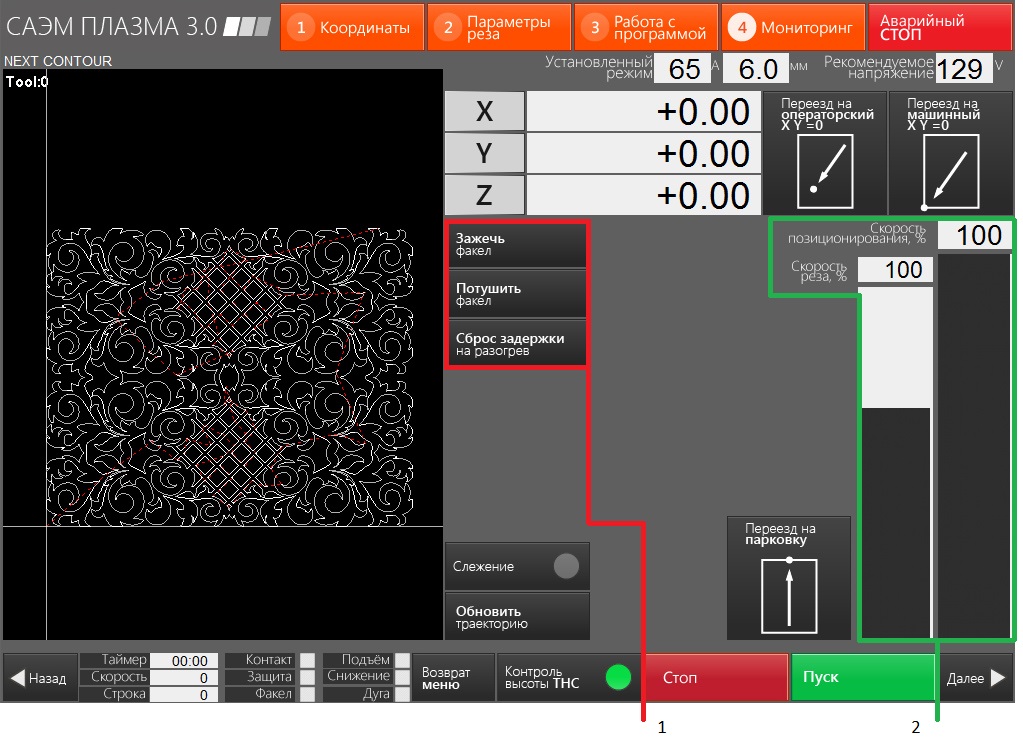

6. Экран №4 - Мониторинг.

6.1. Блок управление факелом в ручном режиме.

- Зажечь факел – позволяет в ручном режиме зажечь факел плазмотрона.

- Потушить факел – позволяет в ручном режиме потушить факел плазмотрона.

- Сброс задержки на разогрев – отменяет задержку на разогрев при газовой резке.

6.2. Скорость позиционирования – позволяет изменить скорость ручного управления движением (при помощи Пульта ДУ) в процентном соотношении от максимальной скорости позиционирования. Доступный диапазон 1-100%.

6.3. Скорость реза – позволяет менять скорость реза в процентном соотношении от значения скорости реза, установленного в .

Можно использовать даже в момент реза. Доступный диапазон 5-250%.

7. Беспроводной пульт ДУ

7.1. В комбинации с кнопкой «11» - Управление позиционированием по осям X и Y.

7.2. В комбинации с кнопкой «11» - Управление позиционированием по осям Z.

7.3. Возврат на операторский X Y = 0

7.4. Кнопка вкл/выкл

7.5. Светодиодная индикация состояния. Для корректной работы должны постоянно гореть верхний левый и верхний нижний светодиод. Для этого необходимо несколько раз подряд нажать кнопку «4». При мигающем верхнем правом светодиоде необходимо подключить кабель зарядки по USB.

7.6.Аварийный стоп. В комбинации с кнопкой «12» - Сброс операторской координаты Z

7.7.Пуск. В комбинации с кнопкой «12» - Сброс операторской координаты X

7.8.Пауза. В комбинации с кнопкой «12» - Сброс операторской координаты Y

7.9.Скорость позиционирования +-5%.

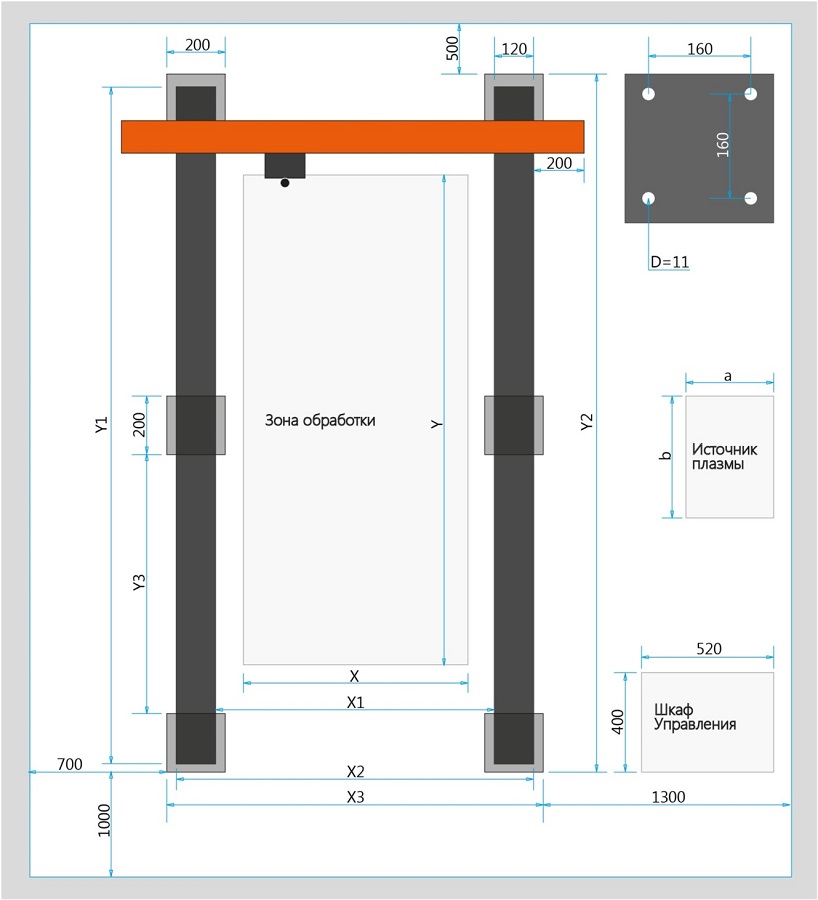

Приложение 1. Монтажная схема установки плазменной резки СП1225, СП153, СП157, СП27

|

Модель станка |

X |

X1 |

X2 |

X3 |

Y |

Y1 |

Y2 |

Y3 |

Модель плазмы |

a |

b |

|

СП1225 |

1300 |

1450 |

1690 |

1770 |

2600 |

3260 |

3340 |

1370 |

PMX 65 |

234 |

483 |

|

СП153 |

1580 |

1740 |

1980 |

2060 |

2998 |

3760 |

3840 |

1620 |

PMX 105 |

274 |

592 |

|

СП157 |

1580 |

1740 |

1980 |

2060 |

6400 |

7100 |