Подробную техническую информацию, цены и условия поставки производимого оборудования Вы найдете в разделе ПРОДУКЦИЯ.

ООО «САЭМ-ПЛАЗМА» — компания по разработке и производству установок плазменной резки с ЧПУ для автоматизированного раскроя листового металла и круглой трубы, а так же вспомогательного оборудования, такого как вытяжные секционные столы и установки для рекуперации и очистки воздуха от дыма. Оборудование с ЧПУ — наше основное направление. 10-ки вариантов комплектаций нашего оборудования удовлетворят потребности любого производства от малого бизнеса до крупного металлургического завода.

САЭМ-ПЛАЗМА существует на рынке с 2010 года. К началу 2019 года нами было изготовлено и отгружено уже более 600 комплектов оборудования. Благодаря эффективному взаимодействию отделов разработки, производства и маркетинга - наши станки работают более чем в 40 регионах России и СНГ, а так же в Европе. Мы осуществляем доставку наших товаров по всей России и за ее пределы. Срок производства и поставки оборудования — от 3-х дней. Мы стараемся делать свою работу быстро, честно и качественно, выдерживая договоренные сроки поставок. Наше оборудование отличается функциональной привлекательностью, качественной и надежной работоспособностью, простотой эксплуации. Вы всегда можете посмотреть наш товар не только на сайте, но и на нашем производстве, а так же у наших покупателей, которые уже работают на данных установках плазменной резки.

За один-два дня специалисты нашей компании осуществят монтаж и пусконаладочные работы, введут оборудование в эксплуатацию, обучат персонал работе с ним. Гарантийные обязательства — до 2-х лет. Мы работаем как с корпоративными, так и с частными клиентами. У нас есть опыт успешного сотрудничества с государственными и коммерческими предприятиями. Предусмотрено сотрудничество с лизинговыми компаниями. Для постоянных клиентов и дилеров мы разработали гибкую систему скидок.

Преимущества установок плазменной резки САЭМ ПЛАЗМА — это:

-

Высокая точной полученных на нем изделий

-

Обработка контуров любой сложности

-

Удобная система управления

-

Высокая отказоустойчивость

-

Быстрая адаптация под конкретное производство

-

Широкий спектр применений

-

Совместимость с любым современным ПО

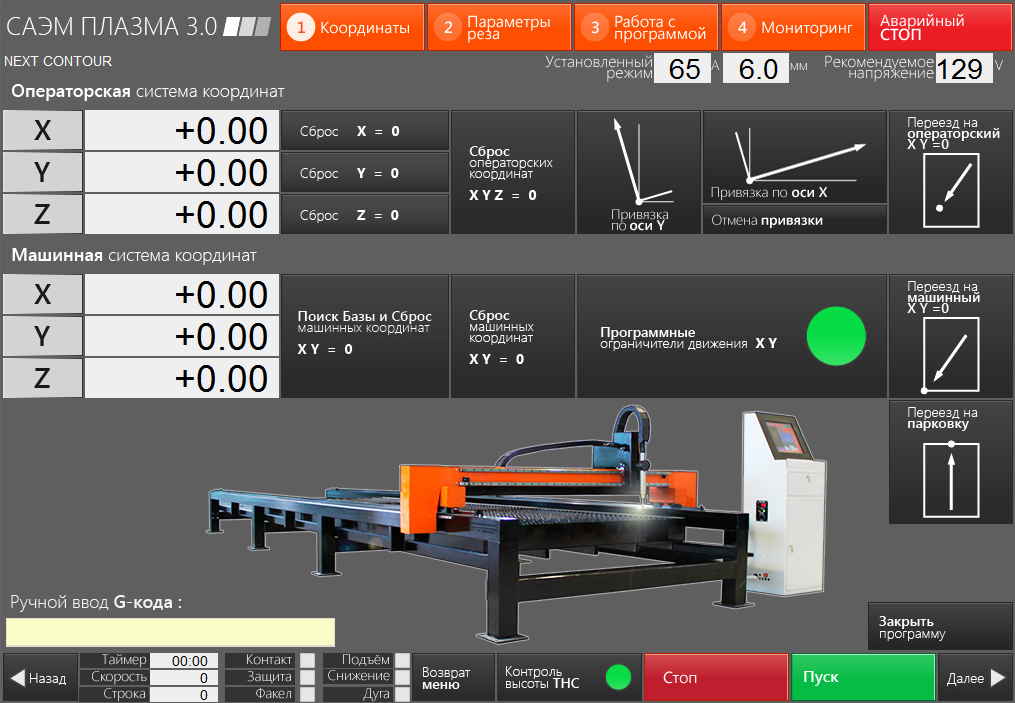

В производстве мы используем современные цифровые системы и технологии, такие как интеллектуальная система отслеживания рельефа, сенсорное управление процессами, современная промышленная система ЧПУ САЭМ PLAZMA 2017 v2 и адаптированный постпроцессор, источники плазменной резки Hypertherm. Система проста в обслуживании и управлении - имея готовый чертеж детали в электронном виде уже через 5-10 мин можно приступать к процессу раскроя, проведя несложные операции для создания Управляющей Программы. Наши специалисты постоянно работают над оптимизацией управляющих и модернизацией механических систем производимого оборудования, поставив перед собой цель - до максимума упростить процесс и технологию резки металла.

Установка плазменной резки включает в себя:

- Портальную систему с рельсовыми направляющими Hiwin и передачей -шаговый двигатель / зубчатая рейка. Все двигатели оснащаются системой динамической защиты от вибраций.

- Стол для раскроя, совмещенный с порталом или отдельного исполнения. Выбор типа стола зависит от размера портала и максимальной толщины обрабатываемого листа.

- Стойка ЧПУ с системой управления - сенсорное управление . Загрузка управляющей программы осуществляется через USB-порт либо посредством сетевого интерфейса LAN.

- Источник плазмы подбирается в зависимости от технического задания заказчика. В основном мы предлагаем источники Hypertherm PowerMax105 , которые хорошо зарекомендовали себя надежностью, качеством и ценой.

- Система автоматического контроля высоты THC. Данная система отвечает за автоматический контроль и корректировку движения плазмотрона по высоте, компенсируя неровности металла. Система в процессе резки отслеживает напряжение плазменной дуги и осуществляет корректировку движения по оси Z.

- Моторизированный суппорт. Механизм, осуществляющий перемещение плазмотрона или газового резака в вертикальном направлении. Если используется система автоконтроля THC, то суппорт оснащается дополнительно системой касания для автоматического определения высоты заготовки.

- Пульт управления. Многофункциональное устройство управления оснащенное аналоговыми джойстиками.

- Программное обеспечение. Позволяет создавать Управляющие Программы для станка, поддерживает файлы в формате DXF.

Особенности станков САЭМ ПЛАЗМА:

- Изготовление под любой формат листа

- Различные варианты исполнения : без стола, совмещенный водоналивной стол, вытяжной стол, отдельный водоналивной стол

- Динамическая стабилизация движения приводов

- Прецизионные рельсовые направляющие

- Качественная и надежная сборка

- Жесткая стальная конструкция станины

- Оснащение оборудованием как для плазменной, так и для газовой резки

- Русскоязычный интерфейс ЧПУ

- Сенсорное управление, адаптированный экран

- Система контроля высоты плазменной резки

- Система контроля высоты газовой резки

- Контактное определение высоты заготовки

- Время обучения оператора/программиста - 30мин

- Совместимость со всеми CAM-приложениями для создания УП (SheetCam, ProNest, Техтран и т.д.)

- Возможность устанавливать параметры обработки в интерфейсе ЧПУ установки плазменной резки

- Автоматический контроль динамики скорости реза для стабилизации высоты и качества обработки углов и отверстий

- Пульт дистанционного управления

- Магнитное крепление плазмотрона для защиты его от повреждений при столкновении с препятствием.

- Отличное качество реза

- Значительный опыт специалистов по работе в данном направлении

- Разумный подход к ценообразованию

- Индивидуальный подход к каждому покупателю

САЭМ инструкция по эксплуатации скачать в фомате WORD

РУКОВОДСТВО ОПЕРАТОРА

3-я редакция 1 октября 2014г.

1.Перед запуском!

1.1.Убедитесь в стабильности линейного напряжения (380В), подаваемого на аппарат плазменной резки. Оно не должно быть слишком низким, слишком высоким, а так же должны присутствовать все 3 фазы постоянно. Снижение, увеличение напряжения, а так же кратковременное пропадание и перекос фаз в процессе плазменной резки послужат причиной остановки станка и брака вырезаемой в этот момент детали! О наличии неисправности сообщит система диагностики источника плазмы. Более подробную техническую информацию можно найти в Руководстве оператора по источнику плазмы.

1.2.Убедитесь в стабильности линейного напряжения (220В), подаваемого на Шкаф Управления. Колебания могут стать причиной выхода из строя блоков питания, драйверов шаговых двигателей, а так же вызвать перезагрузку компьютера и сбой программы! Рекомендуется использовать бытовой стабилизатор напряжения для Шкафа Управления мощностью не менее 2 кВт и источник бесперебойного питания для компьютера.

1.3.Убедитесь в стабильности давления подаваемого на аппарат плазменной резки сжатого воздуха. Неправильно настроенный или маломощный компрессор может стать причиной остановки станка в процессе плазменной резки и брака вырезаемой в этот момент детали! О наличии неисправности сообщит система диагностики источника плазмы. Рекомендуемый диапазон давления 5-8 Атм. Более подробную техническую информацию можно найти в Руководстве оператора по источнику плазмы.

1.4.Используйте только оригинальные расходные детали Hypertherm. В обратном случае не гарантируется качество реза и срок эксплуатации расходных деталей.

1.5.Убедитесь в отсутствии контакта между корпусом станка и Шкафом Управления. В противном случае не исключены сбои в работе станка!

1.6.Не следует заземлять станок при использовании источников плазмы Powermax 65, 85, 105 и 125. Шкаф Управления при использовании этих источников заземлять можно.

При использовании источника плазмы MAXPRO200 – необходимо обязательно заземлять станок по схеме «звезда»! Шкаф Управления при использовании этого источника заземлять НЕЛЬЗЯ.

1.7.Изучите правила безопасности по работе с плазменной резкой. Более подробную информацию можно найти в Руководстве оператора по источнику плазмы.

1.8.При плазменной резке во избежание сбоя и быстрого износа расходных деталей не забывайте о Продолжительности Цикла источника плазмы. Своевременно делайте ПАУЗУ. Более подробную техническую информацию можно найти в Руководстве оператора по источнику плазмы.

1.9.Всегда используйте «Программные ограничители движения X Y». Более подробно описано в разделе 2.5.

1.10.При возникновении неполадки или сомнения в правильности действий следует в первую очередь обращаться за технической поддержкой к производителю установки плазменной резки!

1.11.Оператор и/или программист должен обладать базовыми навыками работы в среде ОС Windows XP.

2.Последовательность запуска.

2.1. Включите компьютер и сенсорную панель. Дождитесь загрузки интерфейса управления САЭМ ПЛАЗМА 3.0.

2.2. Убедитесь, что портальная балка и суппорт находится в упорах в точке 0 по осям X,Y. Данное положение является машинным X=0 Y=0. Переместите вручную портальную балку и суппорт до упора к точке 0.

.3. Включите Шкаф Управления.

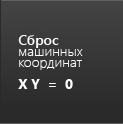

2.4. В разделе «1.Координаты» нажмите кнопку «Аварийный СТОП» и «СБРОС МАШИННЫХ КООРДИНАТ XY=0»

![]() и затем

и затем

2.5. Активируйте «ПРЕДЕЛЫ X, Y». Об активации свидетельствует зеленый индикатор.

2.6. Активируйте «КОНТРОЛЬ ВЫСОТЫ THC». Об активации свидетельствует зеленый индикатор.

![]()

2.7. Активируйте «Пульт ДУ». Подробнее в Главе 7.

2.8. При помощи Пульта ДУ произведите позиционирование плазмотрона по оси Z (вертикальная ось), подняв его на 4-7см над заготовкой.

2.9. При помощи Пульта ДУ произведите позиционирование плазмотрона по осям X, Y до левого нижнего края заготовки.

2.10. Произведите сброс операторских координат X, Y и Z при помощи кнопок «Сброс X=0» «Сброс Y=0» «Сброс Z=0» в интерфейсе управления или воспользовавшись Пультом ДУ. Машинные координаты при этом не изменятся.

2.11. Произведите разворот операторской системы координат соответственно углу разворота заготовки, выполнив привязку по оси X или Y. Наиболее точной будет привязка, выполненная по наибольшей стороне заготовки. При помощи Пульта ДУ произведите позиционирование плазмотрона до наиболее отдаленной точки по выбранной стороне. Положение плазмотрона относительно кромки должно соответствовать положению в нулевой точке заготовки. Далее нажмите «Привязка по оси X» или «Привязка по оси Y». Цвет отображения значения операторских координат при этом изменится на красный.

ВНИМАНИЕ!!! Для следующей заготовки привязку нужно выполнить заново! Перед этим необходимо произвести отмену предыдущей привязки, нажав на кнопку «Отмена привязки». Цвет отображения значения операторских координат при этом изменится на черный.

![]()

В случае невыполнения данного условия – угол разворота операторской системы координат будет некорректным, что приведет к порче заготовки и остановке работы станка в определенный момент.

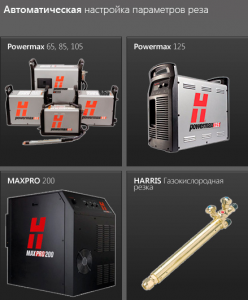

2.12. Установите необходимые параметры реза в разделе «2. Параметры реза»

![]()

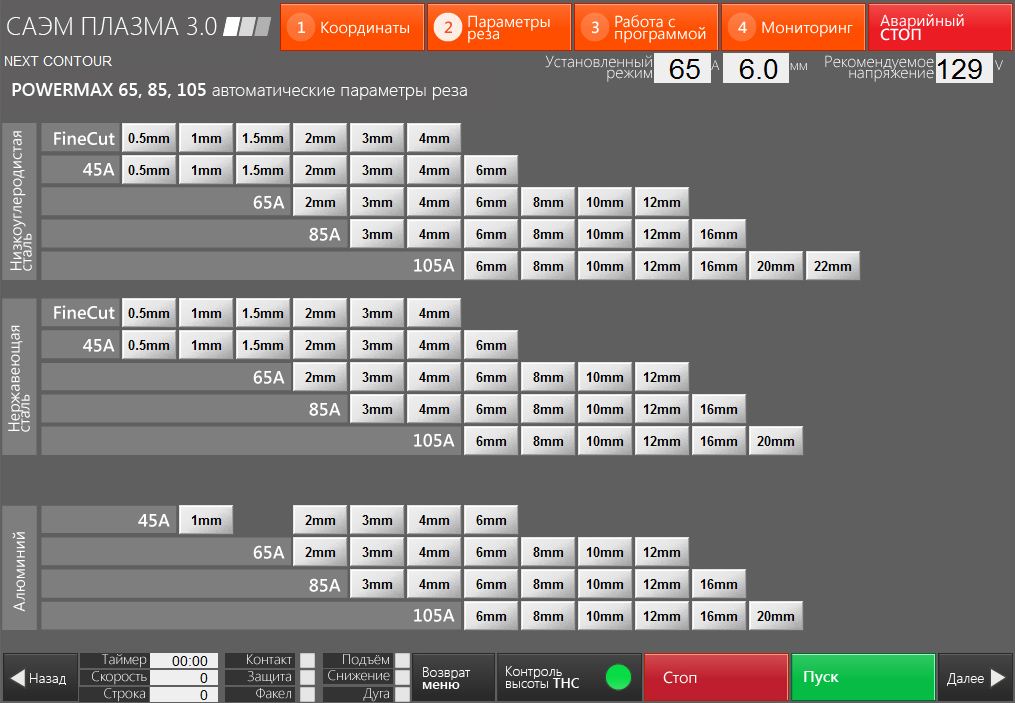

В блоке «Автоматическая настройка параметров реза» нужно выбрать используемый Вами источник плазмы.

В таблице, в зависимости от толщины металла и используемых расходных деталей выбираем нужный режим. Все параметры реза выставляются автоматически и соответствуют рекомендуемым параметрам технологических карт реза производителя источника плазмы, менять их рекомендуется только опытным пользователям.

2.13. Установите расходные детали плазмотрона (электрод, сопло, защитный экран) соответствующие выбранному режиму (схема установки присутствует на корпусе источника плазмы и в Руководстве оператора по источнику плазмы).

2.14. Запустите источник плазмы Hypertherm и компрессор.

2.15. Установите на источнике плазмы силу тока соответствующую выбранному режиму.

2.16. Убедитесь в готовности источника плазмы к работе. На ЖК дисплее источника должен отображаться только ампераж, установленный шагом ранее. В случае возникновения неполадки – система диагностики источника плазмы выдаст аварийный код, который можно расшифровать, обратившись к Руководству оператора по данному источнику плазмы.

Наиболее распространенные ошибки:

- недостаточное давление воздуха

- не корректно собран плазмотрон

- обнаружен пусковой сигнал при включении

- заедание расходных деталей

Ошибки так же могут возникать и в процессе работы источника. В случае незапланированной остановки в процессе резки нужно в первую очередь обращать внимание на ЖК дисплей источника плазмы.

2.17.Установите необходимое напряжение на Системе контроля высоты THC (для каждого режима напряжение разное). Оно указано в поле «Рекомендуемое напряжение», а так же в технологических картах Руководства Оператора для источника плазмы - технологические карты реза.

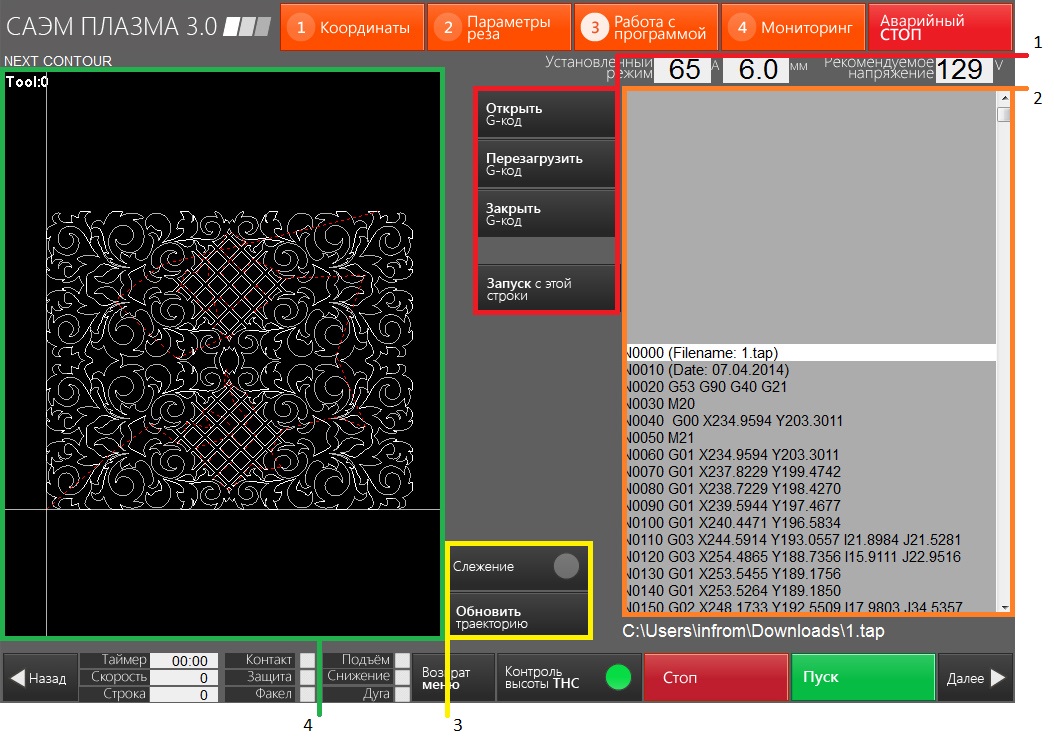

2.18. Загрузите Управляющую Программы (созданную в среде SheetCam или ProNest), перейдя в раздел «3. Работа с программой» - «ОТКРЫТЬ G-КОД».

![]() и затем

и затем ![]()

2.19. Произведите «Переезд на операторский XY=0», перейдя в раздел «4.Мониторинг» или «1.Координаты».

2.20. Нажмите кнопку «ПУСК».

![]()

При плазменной резке во избежание сбоя и быстрого износа расходных деталей не забывайте о Продолжительности Цикла источника плазмы. Своевременно делайте Паузу. Более подробную техническую информацию можно найти в Руководстве оператора по источнику плазмы.

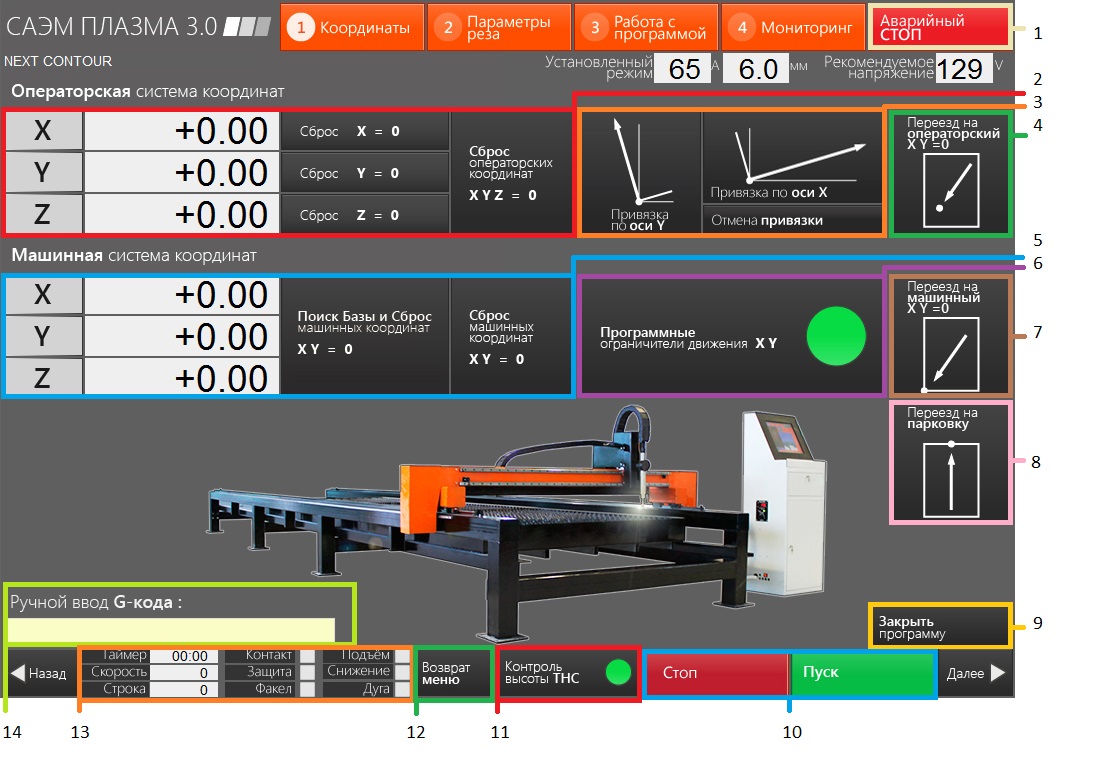

3. Экран №1 – Координаты

3.1. Кнопка аварийного останова.

3.2. Блок мониторинга и управления операторскими координатами. Операторские координаты являются переменными и задаются оператором каждый раз при замене заготовки.

3.3. Блок привязки угла разворота операторской координатной системы к углу разворота заготовки.

3.4. Переезд резака на координаты операторского нуля (операторский ноль задается оператором в нижнем левом углу заготовки). При нажатии плазмотрон совершает подъем на 20мм и перемещается на операторский ноль.

3.5. Блок мониторинга и управления машинными координатами. Машинные координаты являются постоянными и должны соответствовать фактическому местоположению резака в пространстве относительно физических ограничителей портала.

3.6. Программные ограничения (концевики) станка - для корректной работы должны быть всегда активны, в противном случае не произойдет своевременного останова при приближении к физическим ограничителям. Произойдет столкновение с ними, которое приведет в первую очередь к сбою в машинной, а как следствие и в операторской (т.к. они взаимосвязаны) координатных системах.

3.7. Переезд резака на координаты машинного нуля (машинный ноль – это нижний левый угол станины станка). При нажатии плазмотрон совершает подъем на 20мм и перемещается на машинный ноль.

3.8. Переезд на парковку – функция переезда резака в верхний правый угол рабочей зоны станка для комфортной загрузки/разгрузки заготовок. При нажатии плазмотрон совершает подъем на 20мм и перемещается на парковку.

3.9. При закрытии программы осуществляется переезд резака на машинный ноль и закрытие программы. Не работает при аварийном останове.

3.10. Кнопка ПУСК осуществляет запуск работы УП-программы, кнопка СТОП – останов работы программы на данной строке G-кода.

ВАЖНО!!! При нажатии кнопки «СТОП» или «Аварийный СТОП» во время любого движения (ускоренного переезда, ручного позиционирования или выполнения реза) по осям X или Y, может произойти сбой машинных и операторских координат, т.к. шаговые двигатели кратковременно продолжат движение по инерции.

Это приведет к несоответствию реального положения плазмотрона и отображаемых координат.

Чтобы исправить несоответствие:

- Отключите питание Шкафа Управления

- Вручную откатите портальную балку и суппорт к машинному нулю

- Снова подайте питание на Шкаф Управления

- Нажмите кнопку «Аварийный СТОП»

- Нажмите кнопку «СБРОС МАШИННЫХ КООРДИНАТ»

При этом восстановится соответствие координат и сохранится операторский ноль, что позволит продолжить работу.

Во избежание данного явления не рекомендуется производить какие-либо действия до завершения переезда по осям X и Y, если случай не является экстренным. Наилучшим моментом для останова является вертикальное перемещение плазмотрона (по оси Z).

3.11. Кнопка включения контроля высоты THC. Для корректной работы постоянно должна быть активной.

3.12. Возврат меню – при нажатии появляется поле с настройками MACH3.

![]()

ВАЖНО!!! Изменение настроек может привести к некорректной работе станка, поэтому любые изменения настроек в среде MACH3, должны производиться после согласования с производителем станка.

3.13. Блок обратной связи процессов работы станка.

- Таймер – отображает время выполнения УП.

- Скорость – отображает скорость перемещения резака в настоящий момент времени.

- Строка – поле отображения номера выполняемой строки УП.

- Контакт - при корректной работе активен только в момент контакта плазмотрона с металлом в момент поиска заготовки. В случае выхода из строя реле 12В или защитного контактора, контакт с заготовкой может быть проигнорирован.

В некоторых случаях (трение защитного экрана по заготовке, обратный всплеск металла, низкая высота перфорации и т.д.) шлак может послужить причиной контакта между защитным экраном и соплом. В таком случае индикатор «Контакт» станет активен вне зависимости от чего-либо. Однако программа обладает защитными алгоритмами: система самостоятельно отследит данную неполадку, приостановит работу и переедет к оператору. Сработает сигнал «Аварийный СТОП». Необходимо устранить неполадку (убрать шлак), снять «Аварийный СТОП» и нажать «ПУСК». Процесс реза возобновится.

- Защита - Индикатор свидетельствует об активности работы системы защиты контроллера. Сигнализирует только в момент плазменной резки и отключается одновременно с завершением работы плазмы.

ВАЖНО!!! В случае отсутствия сигнала «Защита» в процессе выполнения УП необходимо немедленно приостановить работу машины до устранения неисправности! Возможен выход из строя логических схем станка!

ВАЖНО!!! Возможными причинами неисправности могут быть сбой интерфейса управления и неправильно составленный G-код. Для составления корректных программ необходимо использовать среду ProNest или SheetCam!

Факел - индикатор сообщает об активном реле зажигания факела.

- Подъем – индикатор отображает корректировку движения плазмотрона по высоте в процессе плазменной резки. Данный сигнал является входящим и поступает с внешнего модуля THC. Получен путем анализа напряжения плазменной дуги и сравнения с искомым напряжением.

- Снижение - индикатор отображает корректировку движения плазмотрона по высоте в процессе плазменной резки. Данный сигнал является входящим и поступает с внешнего модуля THC. Получен путем анализа напряжения плазменной дуги и сравнения с искомым напряжением.

- Дуга - входящий сигнал с источника плазмы, сообщает о наличие дуги. Установка плазменной резки будет выполнять обработку только при активном поступающем сигнале «Дуга». В случае затухания плазмотрона в процессе резки сигнал «Дуга» так же исчезнет и машина остановится.

3.14. Поле ручного ввода G-кодов. Позволяет управлять процессами путем ввода отдельных строк G-кода. Только для опытных пользователей.

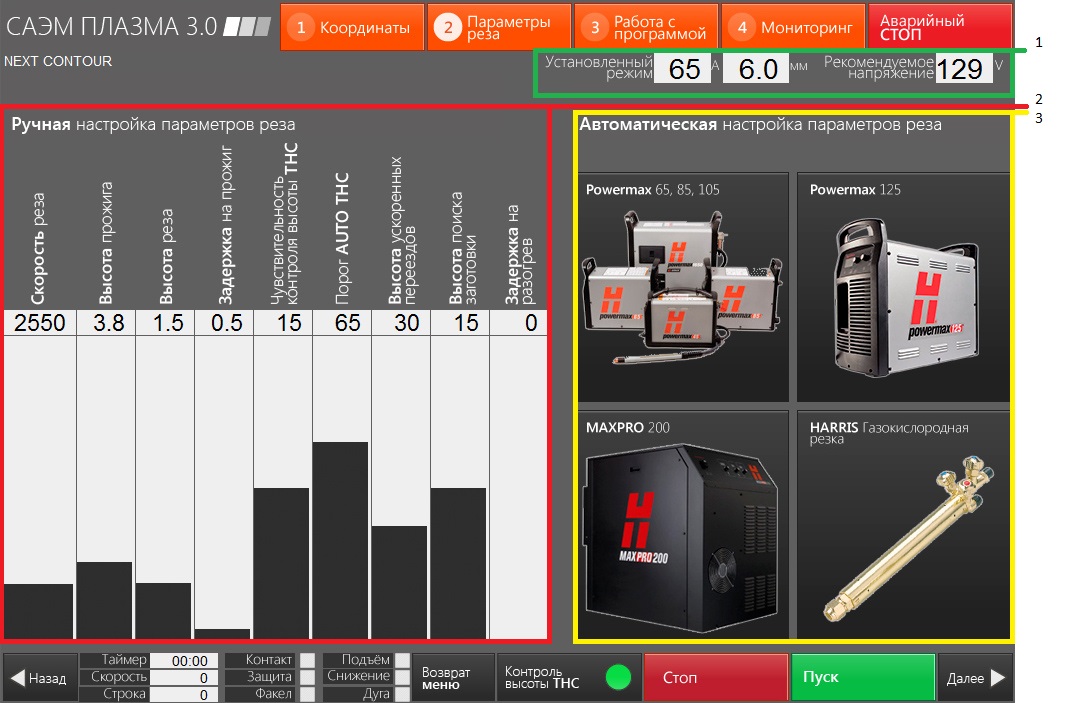

4. Экран №2 – Параметры реза.

4.1. Блок отображения выбранного режима.

4.2. Блок ручных настроек параметров реза:

- Скорость реза – табличное значение. Влияет на качество реза и производительность. Чем выше скорость, тем выше производительность, но ниже качество. И наоборот.

- Высота прожига – табличное значение. Является константой. Уменьшение данного значения грозит повреждением защитного экрана, сопла, образованию шлака. Сильное увеличение может не позволить произвести перфорацию заготовки.

- Высота реза – табличное значение. Является константой.

- Задержка на прожиг – табличное значение. Является константой.

- Чувствительность контроля высоты THC - значение по умолчанию – 15. Можно увеличивать вплоть до 20 в тех случаях, когда система не успевает отслеживать рельеф заготовки.

- Порог AUTO THC - автоматический контроль динамики скорости реза в процессе обработки. Позволяет стабилизировать высоту реза, а следовательно и качество обработки углов и отверстий с малыми радиусами.

- Высота ускоренных переездов – расстояние между соплом и заготовкой, при котором происходят ускоренные перемещения. Чем ниже данное значение, тем выше производительность. Однако при повышенной рельефности заготовки не рекомендуется уменьшать ниже 30-40.

- Высота поиска заготовки – расстояние между соплом и заготовкой, при котором начинается поиск заготовки на заниженных скоростях. Чем ниже данное значение, тем выше производительность. Однако при повышенной рельефности заготовки не рекомендуется уменьшать ниже 15-20.

4.3. Автоматическая настройка параметров реза. При выборе появляется меню, в котором выбирается толщина металла, его материал и сила тока, при которой будет выполняться рез.

Примечание. Выбор табличного значения автоматически меняет все параметры, соответствующие табличным из технологических карт реза.

5.1. Блок управления файлом УП:

- Открыть G-код – кнопка открытия проводника, в котором указываем путь к файлу УП.

- Перезагрузить G-код – перезагрузка УП в памяти системы.

- Закрыть G-код – закрывает и выгружает из памяти системы УП.

- Запуск с этой строки – позволяет начать рез с выбранной строки в блоке 2.

5.2. Окно G-кодов. Данное окно отображает загруженную в память станка Управляющую Программу (G-коды). Процесс выполнения программы параллельно отображается в Окне траектории и в окне G-кодов.

Существует возможность самостоятельно переместить курсор до нужной строки, после чего начать выполнение программы с выбранной позиции, нажав последовательно кнопки «Запуск с этой строки» и «Пуск»

ВАЖНО!!! Запускать вручную можно только со строки G-кода «M20», иначе рез выполнен не будет!

5.3. Блок управления визуализацией процесса выполнения УП.

- Слежение – кнопка переключения между абсолютным и относительным режимом отображения. Абсолютный – статическое отображение траектории, динамический курсор. Относительный – динамическое отображение траектории, статический курсор.

- Обновить траекторию – восстанавливает по умолчанию визуальное отображение.

5.4. Отображение траектории – Окно траектории позволяет визуально контролировать процесс работы станка.

Примечание. Во время работы могут возникнуть ситуации, при которых во время перфорации теряется дуга. Чтобы избежать брака и закончить рез выполняем следующую последовательность действий:

1. Отключаем «Контроль высоты THC».

![]()

2. На источнике плазмы Hypertherm устанавливаем режим резки сетки.

3. В блоке Окне G-кодов находим контур на котором прекратился рез (каждый контур начинается с команды M20) и нажимаем кнопку «Запуск с этой строки».

![]()

4. Нажимаем кнопку «ПУСК». При этом дуга будет удерживаться принудительно.

![]()

5. Как только плазмотрон переместиться в место где оборвалась дуга, включаем «Контроль высоты THC» и выставляем на источнике плазмы Hypertherm обычный режим реза.

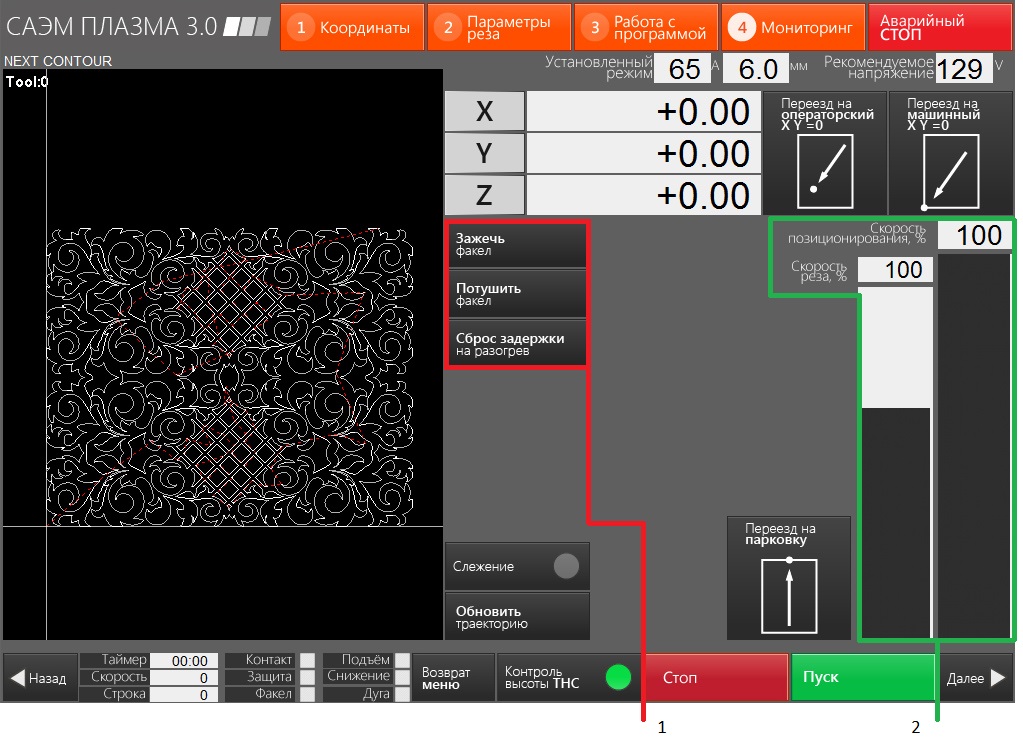

6. Экран №4 - Мониторинг.

6.1. Блок управление факелом в ручном режиме.

- Зажечь факел – позволяет в ручном режиме зажечь факел плазмотрона.

- Потушить факел – позволяет в ручном режиме потушить факел плазмотрона.

- Сброс задержки на разогрев – отменяет задержку на разогрев при газовой резке.

6.2. Скорость позиционирования – позволяет изменить скорость ручного управления движением (при помощи Пульта ДУ) в процентном соотношении от максимальной скорости позиционирования. Доступный диапазон 1-100%.

6.3. Скорость реза – позволяет менять скорость реза в процентном соотношении от значения скорости реза, установленного в .

Можно использовать даже в момент реза. Доступный диапазон 5-250%.

7. Беспроводной пульт ДУ

7.1. В комбинации с кнопкой «11» - Управление позиционированием по осям X и Y.

7.2. В комбинации с кнопкой «11» - Управление позиционированием по осям Z.

7.3. Возврат на операторский X Y = 0

7.4. Кнопка вкл/выкл

7.5. Светодиодная индикация состояния. Для корректной работы должны постоянно гореть верхний левый и верхний нижний светодиод. Для этого необходимо несколько раз подряд нажать кнопку «4». При мигающем верхнем правом светодиоде необходимо подключить кабель зарядки по USB.

7.6.Аварийный стоп. В комбинации с кнопкой «12» - Сброс операторской координаты Z

7.7.Пуск. В комбинации с кнопкой «12» - Сброс операторской координаты X

7.8.Пауза. В комбинации с кнопкой «12» - Сброс операторской координаты Y

7.9.Скорость позиционирования +-5%.

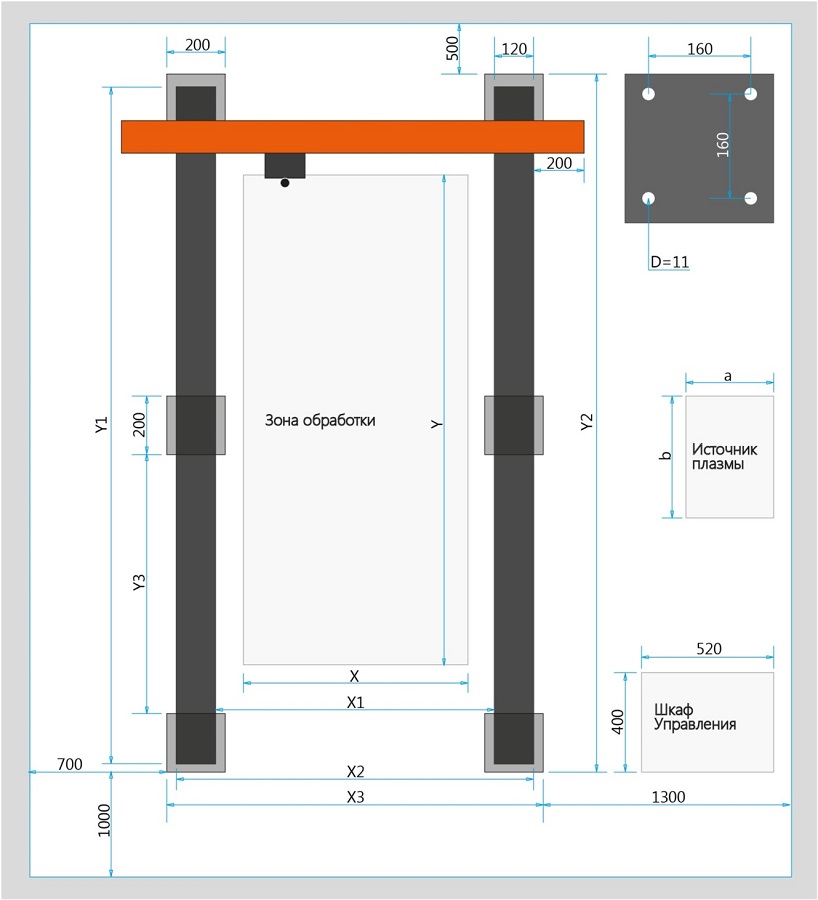

Приложение 1. Монтажная схема установки плазменной резки СП1225, СП153, СП157, СП27

|

Модель станка |

X |

X1 |

X2 |

X3 |

Y |

Y1 |

Y2 |

Y3 |

Модель плазмы |

a |

b |

|

СП1225 |

1300 |

1450 |

1690 |

1770 |

2600 |

3260 |

3340 |

1370 |

PMX 65 |

234 |

483 |

|

СП153 |

1580 |

1740 |

1980 |

2060 |

2998 |

3760 |

3840 |

1620 |

PMX 105 |

274 |

592 |

|

СП157 |

1580 |

1740 |

1980 |

2060 |

6400 |

7100 |